Антистатическое покрытие

Когда слышишь ?антистатическое покрытие?, первое, что приходит в голову — прозрачный спрей или плёнка для экрана. Но в реальности, особенно в промышленности, это куда сложнее. Многие думают, что это просто ?защита от пыли?, и на этом всё. Ошибка. Это целая система управления поверхностным сопротивлением, и если подойти к делу спустя рукава, можно угробить дорогостоящее оборудование или получить брак в электронике. Сам через это проходил.

Что скрывается за термином? Личный опыт и разочарования

Начинал я с простых аэрозолей на основе поверхностно-активных веществ. Казалось, побрызгал — и порядок. Пока не столкнулся с заказом для небольшого цеха по сборке плат. Покрытие нанесли, а через месяц клиент жалуется: сбои в тестировании, повышенный процент отбраковки. Оказалось, наш ?чудо-спрей? со временем начал выделять легколетучие компоненты, которые оседали на контактах, создавая паразитную проводимость. Это был первый серьёзный провал, который заставил копать глубже.

Тогда и понял, что ключевой параметр — не временное устранение статики, а стабильное антистатическое покрытие с контролируемым и постоянным поверхностным сопротивлением, обычно в диапазоне 10^6 – 10^9 Ом. И оно должно быть химически инертным для конкретной среды. В том случае с платами нужна была не просто проводящая плёнка, а покрытие, устойчивое к миграции ионов.

Позже, изучая опыт других, наткнулся на материалы от ООО Шаньси Кецзя Хечуан Химические технологии. Их подход к тонкой химии и композитным составам был близок к тому, что требовалось. Не реклама ради, а констатация: их профиль — это как раз глубокие разработки в области функциональных покрытий, где важен не просто состав, а поведение материала в течение всего срока службы. Их сайт https://www.kjhc.ru стал для меня одним из источников для анализа современных тенденций.

Классификация и ?подводные камни? на практике

Условно делю покрытия на три типа: проводящие, рассеивающие и экранирующие. Но эта теория меркнет перед реальностью. Вот, например, для упаковки электронных компонентов часто берут рассеивающие покрытия на основе углеродных наполнителей. Казалось бы, всё просто. Но если неверно рассчитать дисперсию наполнителя в связующем, получишь неоднородность. На вид покрытие ровное, а замеры сопротивления в разных точках дают разброс на порядки. Результат — локальные пробои.

Один из наших проектов для производителя медицинских датчиков как раз упёрся в эту проблему. Нужно было нанести покрытие на внутреннюю поверхность пластикового корпуса. Литое изделие, сложная геометрия. Распыление давало неравномерную толщину, а окунание было слишком затратным по материалу. Пришлось экспериментировать с вязкостью состава и параметрами напыления. Тут как раз пригодились знания о реологических добавках — тема, которую некоторые химические технологические компании, вроде упомянутой ООО Шаньси Кецзя Хечуан, детально прорабатывают в своих исследованиях.

Ещё один нюанс — адгезия. Антистатическое покрытие, которое отслаивается чешуйками, хуже, чем его отсутствие. Эти чешуйки — готовые проводящие загрязнители. Особенно критично для чистых помещений. Пришлось разрабатывать протоколы подготовки поверхности для разных пластиков. Для полиолефинов, например, почти всегда необходима плазменная или коронная обработка, иначе никакой состав не будет держаться долго.

Реальные кейсы: от успехов до тупиков

Был у нас заказ от типографии, где стояли проблемы со статикой при печати на синтетической плёнке. Листы слипались, подача шла со сбоями, краска ложилась неровно. Стандартные коммерческие составы не работали — они нарушали смачиваемость поверхности, и качество печати падало. Решение нашли в гибридном составе: полиуретановая основа с добавкой модифицированных проводящих полианилина. Это дало не только антистатический эффект, но и сохранило нужные печатные свойства. Правда, стоимость решения выросла, но для клиента оно окупилось за счёт снижения простоев.

А вот случай, который можно считать тупиковым. Запрос поступил от предприятия, работающего в условиях постоянных вибраций. Нужно было защитить электронный блок. Мы предложили несколько эластичных покрытий на силиконовой основе с металлизированным наполнителем. Лабораторные тесты были идеальны. Но в полевых условиях, через полгода, началось микротрещинование из-за усталости материала от вибрации. Сопротивление поползло вверх. Проект заморозили. Вывод: лабораторные испытания должны максимально имитировать реальные эксплуатационные нагрузки, включая циклические механические воздействия.

В таких ситуациях понимаешь ценность фундаментальных исследований. Компании, которые вкладываются в НИОКР, как та же ООО Шаньси Кецзя Хечуан Химические технологии (судя по их открытым материалам, они как раз объединяют экспертов для работы над сложными задачами тонкой химии), имеют больше данных для прогнозирования поведения материалов в нестандартных условиях. Их опыт, описанный в некоторых кейсах, косвенно помог нам скорректировать свои методики тестирования.

Выбор и применение: субъективные рекомендации

Никогда не выбирайте покрытие только по паспортному поверхностному сопротивлению. Это первое. Второе — обязательно запрашивайте у поставщика или разрабатывайте сами протокол старения. Как материал поведёт себя через 1000 часов при повышенной температуре и влажности? Как он отреагирует на УФ-излучение, если применяется в освещаемой зоне?

Метод нанесения — это половина успеха. Для больших плоских поверхностей подходит ракельный или щелевой способ. Для сложных деталей — распыление под давлением с точным контролем расхода. Я видел, как отличный состав был загублен неправильно настроенным краскопультом: капли разного размера высыхали с разной скоростью, что привело к ?шагреневой? поверхности и неравномерным свойствам.

И последнее, о чём часто забывают, — совместимость. Антистатическое покрытие является частью системы. Как оно взаимодействует с последующими слоями (краской, клеем)? Не вызовет ли миграция компонентов коррозию контактов? Перед внедрением всегда, ВСЕГДА, проводите комплексные испытания на совместимость со всеми материалами, с которыми будет контактировать обработанная деталь.

Взгляд в будущее и итоговые мысли

Сейчас тренд смещается в сторону ?умных? или функционально-градиентных покрытий, где антистатические свойства — лишь одна из опций. Добавляют гидрофобность, антимикробный эффект, самовосстановление. Это интересно, но и кратно сложнее. Основной вызов — не создать многофункциональный материал, а сделать его технологичным и воспроизводимым в промышленных масштабах без скачка в цене.

Опыт подсказывает, что будущее за коллаборацией. Технологии нанесения, наука о материалах и глубокая химия составов должны работать в связке. Именно поэтому в этой нише остаются и развиваются игроки с серьёзной научной базой. Основанное в 2018 году, ООО Шаньси Кецзя Хечуан Химические технологии как раз позиционирует себя как объединение экспертов, что в нашем деле критически важно. Недостаточно просто смешать компоненты; нужно понимать их взаимодействие на молекулярном уровне.

В итоге, работа с антистатическими покрытиями — это постоянный баланс между стоимостью, эффективностью и долговечностью. Это не продукт, а решение под конкретную задачу. И самый главный урок, который я вынес: не бывает универсального решения. Каждый новый проект — это возврат к основам, к изучению поверхности, среды и требований. И только потом — к выбору или созданию того самого антистатического покрытия, которое будет работать, а не просто числиться в спецификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

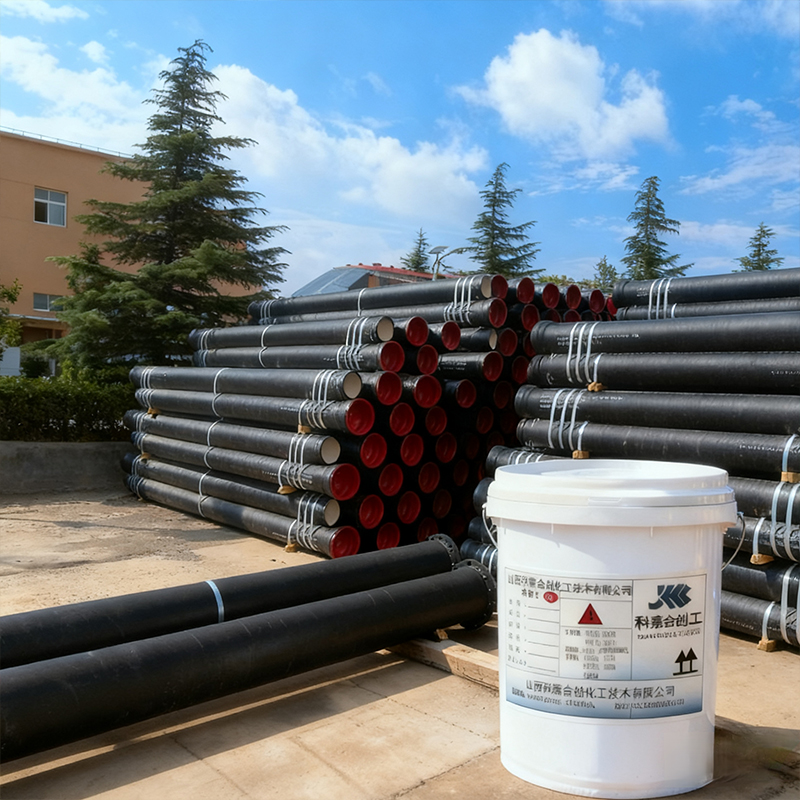

Покрытие для нефтепроводов

Покрытие для нефтепроводов -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Очиститель граффити

Очиститель граффити -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Водостойкое покрытие

Водостойкое покрытие -

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска -

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Водный алкидный смола

Водный алкидный смола -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Фторуглеродная антикоррозийная краска

Фторуглеродная антикоррозийная краска -

Краска для дорожной разметки

Краска для дорожной разметки -

Обжиговая краска для пильных дисков

Обжиговая краска для пильных дисков

Связанный поиск

Связанный поиск- лак полиуретановый для дерева глянцевый

- Атмосферостойкое и цветостойкое финишное покрытие

- Матовый лак для дерева

- Алкидная декоративная эмаль KJHC-602 декоративно-защитная краска для строительных конструкций

- Водный эпоксидный отвердитель для нормальных температур

- Промышленная акриловая краска для внутренних стен на водной основе

- Покрытие для нефтепроводов нормальной термостойкости

- Противогрибковое и антибактериальное покрытие

- Эпоксидная дисперсия

- Стандартный очиститель граффити