Быстросохнущая водная алкидная смола

Когда слышишь ?быстросохнущая водная алкидная смола?, первое, что приходит в голову — это почти волшебное сочетание скорости традиционных алкидов и экологичности водной основы. Но на практике между этими двумя требованиями часто возникает напряжение. Многие ожидают, что она будет сохнуть, как нитроцеллюлозные лаки, и при этом обладать адгезией классических пентафталевых смол. Реальность, как обычно, сложнее. Собственно, сам термин ?быстросохнущая? — понятие растяжимое. Для кого-то это ?на отлип? за 20 минут при +20°C, а для кого-то — готовность к дальнейшей обработке через час. И вот здесь начинаются все основные подводные камни.

Химия процесса: не просто вода и алкид

Основа — это, конечно, эмульсия. Но не простая O/W, а стабилизированная, часто с применением ПАВ и совместителей, которые позволяют диспергировать модифицированное алкидное связующее. Ключевой момент — степень омыления. Слишком высокая — получаем стабильную эмульсию, но резко падает водостойкость конечной пленки и, что критично, замедляется скорость высыхания. Слишком низкая — проблемы с хранением, расслоение, нестабильность вязкости. Опытным путем, на основе работы с разными поставщиками полуфабрикатов, мы вышли на оптимальный коридор. Но это не панацея.

Например, при подборе сиккативов для быстросохнущей водной алкидной смолы нельзя просто взять состав для органорастворимого аналога. Кобальт, цирконий, кальций — они должны быть в форме, совместимой с водной средой, иначе эффективность падает в разы, а то и приводит к желированию всей партии. Был случай на старте: взяли проверенный сиккативный комплекс, диспергировали его — вроде бы все стабильно. А в итоге пленка через сутки все еще липла. Оказалось, проблема в инкапсуляции активных металлов эмульгатором, доступ кислорода был затруднен. Пришлось менять всю систему сиккации, чуть ли не с нуля.

Тут стоит отметить подход таких компаний, как ООО Шаньси Кецзя Хечуан Химические технологии. На их ресурсе kjhc.ru видно, что акцент сделан именно на глубокой проработке химического состава, а не на маркетинговых лозунгах. Их экспертиза в области тонкой химии, судя по описанию, как раз позволяет решать такие неочевидные задачи совместимости компонентов в водных системах. Это важно, потому что рынок завален ?простыми? решениями, которые работают только в идеальных условиях цеха, а не на реальном объекте с перепадами температуры.

Практика применения: где обещания сталкиваются с реальностью

Основная ниша — это интерьерные работы по дереву и металлу, где нужна быстрая межслойная сушка и минимум запаха. Но вот классическая ошибка: нанесение толстым слоем. С органорастворимыми алкидами это часто сходит с рук. Здесь же водная основа препятствует быстрому испарению внутренней фазы (воды), и если пленка толстая, сверху образуется корка, под которой смола может оставаться мягкой часами. Приходится постоянно инструктировать маляров: ?Тонкими слоями!?. Но кто же слушает...

Еще один нюанс — подготовка поверхности. Обезжиривание спиртом или уайт-спиритом может оставить невидимую пленку, с которой водная система будет иметь плохую адгезию. Лучше использовать специальные водные обезжириватели или, как ни парадоксально, тщательную промывку водой с последующей полной сушкой. Металл обязательно нужно грунтовать, причем не любой фосфатирующей грунтовкой, а совместимой. Были претензии от клиента по отслоению финишного слоя на оцинковке. Разбирались неделю. Оказалось, их старая, проверенная фосфатирующая грунтовка с остатками кристаллов на поверхности создавала барьер для адгезии именно водного алкида. С органорастворимым такого не было.

Формулировочные тонкости и влияние сырья

Качество исходного алкидного олигомера — это 70% успеха. Если олигомер имеет слишком высокую молекулярную массу, его будет крайне сложно эмульгировать без сильного снижения вязкости, что скажется на розливе и образовании пленки. Если слишком низкую — страдают конечные свойства. Мы работали с разными поставщиками, включая китайские и европейские смолы. Интересный опыт был с сырьем, которое, как я позже узнал, использовалось и в разработках ООО Шаньси Кецзя Хечуан Химические технологии. В их случае чувствовался осознанный баланс между длиной цепи алкида и содержанием гидрофильных групп, что давало стабильную эмульсию без потери скорости высыхания.

Пластификаторы и аддитивы — отдельная песня. Часто добавляют сополимеры акрила для улучшения начального высыхания (отлипа). Но тут есть ловушка: слишком много акрила — и мы теряем преимущество алкидов в глянце и наполнении. Получается некий гибрид, который ни там, ни здесь. Наш путь — минимальное количество модифицирующих добавок, только для решения конкретных проблем: улучшения растекания или предотвращения вспенивания при нанесении краскораспылителем.

Испытания на морозостойкость — обязательный этап, о котором многие забывают. Быстросохнущая водная алкидная смола после цикла заморозки-разморозки не должна расслаиваться. Добиться этого можно, но это удорожает формулу. Клиенты часто хотят дешево, но при этом хранить материал в неотапливаемом складе. Приходится объяснять, что это взаимоисключающие требования.

Кейс: покраска деревянных изделий в цехе с плохой вентиляцией

Был заказ на серийное покрытие деревянных элементов для мебели. Цех небольшой, вентиляция слабая, отопление печное — классические условия для многих мелких производств. Органорастворимые материалы исключались из-за запаха и требований пожарной безопасности. Взяли на пробу нашу же быстросохнущую водную алкидную смолу, модифицированную под низкие температуры сушки (от +15°C).

Первая проблема — конденсат на изделиях при смене температур днем/ночью. Пришлось организовать тепловую завесу на входе в окрасочную камеру. Вторая — пыль. Водная пленка дольше сохраняет липкость, чем нитроцеллюлозные составы, и пыль прилипала сильнее. Решили увеличением скорости начального высыхания за счет корректировки сиккативов и небольшого повышения температуры в зоне сушки до 25°C инфракрасными излучателями.

Итог: через два месяца наладки процесс пошел. Скорость конвейера, конечно, ниже, чем с нитролаками, но в рамках техники безопасности и экологии — приемлемо. Главное, что удалось уложиться в требование ?готовность к упаковке через 4 часа?. Для водного материала в таких условиях — это хороший результат.

Выводы и направление мысли

Так что же такое современная быстросохнущая водная алкидная смола? Это не замена ?масляным? краскам один к одному. Это компромиссный, но технологичный материал, требующий понимания как его химической природы, так и условий применения. Его нельзя просто ?налить и красить?, к нему нужно приспособиться.

Перспективы вижу в дальнейшей гибридизации, возможно, с полиуретан-акриловыми дисперсиями, чтобы улучшить износостойкость для напольных покрытий. Или в создании ?зимних? версий с еще более низкой температурой пленкообразования. Работы здесь — непочатый край.

Компании, которые, как ООО Шаньси Кецзя Хечуан Химические технологии, фокусируются на глубокой химической проработке, а не на тиражировании базовых рецептур, на мой взгляд, и задают тон на этом рынке. Потому что заставить алкид быстро сохнуть в воде — это полдела. А сделать так, чтобы это свойство воспроизводилось из партии в партию, при разных температурах в цеху и на разной подложке — это уже высший пилотаж, требующий именно экспертизы, о которой заявлено в их описании. И это то, за что в итоге платит клиент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска -

Мебельный лак

Мебельный лак -

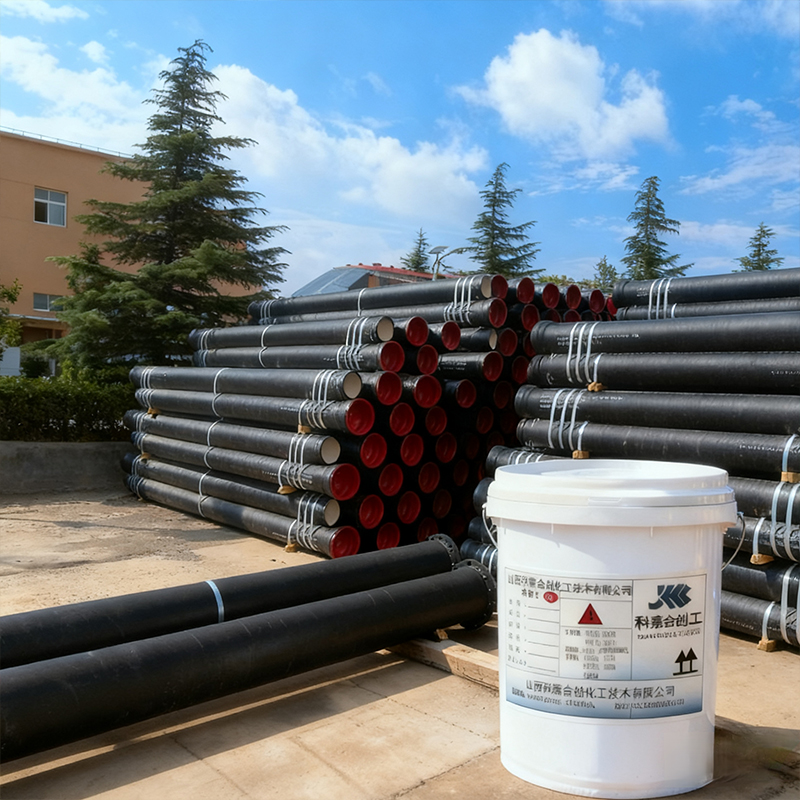

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ -

Масляная износостойкая полиуретановая финишная краска

Масляная износостойкая полиуретановая финишная краска -

Водная эпоксидная смола

Водная эпоксидная смола -

Кремнийорганическая термостойкая краска

Кремнийорганическая термостойкая краска -

Краска для дорожной разметки

Краска для дорожной разметки -

Фторуглеродная антикоррозийная краска

Фторуглеродная антикоррозийная краска -

Эпоксидная маслостойкая электропроводящая краска для нефтехимического оборудования

Эпоксидная маслостойкая электропроводящая краска для нефтехимического оборудования -

Водный алкидный смола

Водный алкидный смола

Связанный поиск

Связанный поиск- Эпоксидная дисперсия

- Водный эпоксидный отвердитель KJHC-029

- Маслянистое акриловое антикоррозийное покрытие

- матовый лак для дерева как выглядит

- лак яхтный для дерева матовый

- Противогрибковое и антибактериальное покрытие

- Термопластичная дорожная разметочная краска

- Эластичное антикоррозионное покрытие

- Водная смола для термоотверждаемых эмалей KJHC-026

- Дорожная разметочная краска KJHC-021