Водонепроницаемое покрытие для стальных конструкций

Когда слышишь ?водонепроницаемое покрытие для стальных конструкций?, многие сразу представляют себе что-то вроде толстой краски или битума. Это первое и самое распространённое заблуждение. На деле, это целая система защиты, где выбор материала — лишь вершина айсберга. Основная ошибка — считать, что главное — это сам состав, а не подготовка поверхности, метод нанесения и условия эксплуатации. Я сам долго грешил этим, пока не столкнулся с последствиями на одном из объектов под Нижним Новгородом.

Где кроется коррозия, или Почему сталь ?дышит?

Основной враг — не вода сама по себе, а циклы ?замораживание-оттаивание? и агрессивные среды. Например, в прибрежных зонах или на химических предприятиях. Там, где обычная эпоксидная смола держится годами, полиуретановые системы могут показать себя иначе. Важно понимать, что сталь ?работает? — расширяется, сужается, вибрирует. Покрытие должно быть не просто водонепроницаемым, но и эластичным, адгезивным к подложке.

Один из ключевых моментов, который часто упускают из виду — подготовка поверхности. Блестящий металл — плохой друг для адгезии. Без абразивоструйной обработки до степени Sa 2? даже самый дорогой состав со временем отслоится. Видел это на практике: на складе в Казани сэкономили на пескоструйке, ограничились зачисткой щётками. Через два сезона покрытие пошло пузырями, пришлось всё счищать и переделывать, что в итоге вышло втрое дороже.

Ещё один нюанс — температура поверхности и окружающей среды во время нанесения. Наносить состав при +5°C и при +25°C — это две большие разницы. В первом случае плёнка может не сформироваться правильно, останутся микропоры. Именно такие мелочи и определяют, прослужит ли защита заявленные 15 лет или начнёт сдавать через 3–4 года.

Выбор системы: не бывает универсального решения

Рынок завален предложениями: эпоксидные грунты, полиуретановые финишные покрытия, этинолевые смолы, композиты на основе жидкой резины. У каждого — своя ниша. Для мостовых конструкций, где важна стойкость к истиранию и ударам, часто идёт связка ?эпоксидный грунт + полиуретан?. Для резервуаров, где возможен контакт с химикатами, — многослойные системы на основе винилэфирных смол.

Здесь стоит отметить работу таких компаний, как ООО Шаньси Кецзя Хечуан Химические технологии. Они не просто продают материалы, а часто подходят системно, учитывая российские реалии — перепады температур, долгие зимы. Их эксперты в области химии, судя по информации на сайте https://www.kjhc.ru, делают акцент на адаптацию рецептур. Это важно, потому что составы, отлично работающие в умеренном климате, могут вести себя непредсказуемо у нас.

Личный опыт: на одном из объектов по хранению реагентов мы использовали стандартную двухкомпонентную эпоксидку. Она не выдержала постоянного контакта с парами кислот. Консультант как раз из подобной профильной компании посоветовал сделать пробный участок с модифицированным полиуретановым составом с повышенной химической стойкостью. Результат оказался на порядок лучше. Это был урок: иногда нужно искать не просто продукт, а техническую поддержку и готовность доработать решение.

Проблема ?слабого звена?: швы, болты, углы

Самая частая точка отказа — не ровная поверхность, а стыки, сварные швы, угловые соединения и крепёж. Именно там скапливается влага, там сложнее всего обеспечить равномерную толщину покрытия. Часто вижу, как монтажники красиво проходят по плоскостям, а на углах экономят материал или не используют усиливающую ленту (армирующую сетку).

Для таких зон нужны особые техники — кистевое нанесение, использование тиксотропных составов, которые не стекают с вертикальных поверхностей. Иногда имеет смысл комбинировать: например, на сварной шов сначала нанести эластичный герметик на основе MS-полимеров, а уже потом — основное водонепроницаемое покрытие. Это создаёт дополнительный барьер.

Забывают и про болтовые соединения. Если их просто закрасить, при любой вибрации или подтяжке покрытие треснет. Правильная практика — либо использовать специальные колпачковые гайки с уже нанесённым герметиком, либо применять составы с высокой эластичностью после полимеризации, которые могут выдерживать микродеформации.

Контроль качества: чем и как проверять

Самая субъективная часть работы. ?На глазок? тут не пройдёт. Минимальный набор — это измерение толщины мокрой и сухой плёнки (гребёнка, толщиномер), проверка адгезии методом решётчатых надрезов или отрывом (например, по ГОСТу 15140). Но и это не даёт полной картины.

Наиболее показательный тест, который мы стали применять после нескольких неудач, — это создание искусственного дефекта. На готовом покрытии в наименее ответственном месте делается небольшой надрез до металла, конструкция эксплуатируется в обычном режиме сезон, а потом этот участок вскрывается и изучается на предмет подплёночной коррозии. Если она пошла от надреза — значит, адгезия недостаточная или в системе есть скрытые поры.

Также важен контроль климатических условий во время работ. Простой гигрометр и термометр должны быть на площадке всегда. Нанесение при точке росы — гарантия того, что под плёнкой останется влага, которая зимой разорвёт покрытие изнутри. Это база, но её почему-то игнорируют в 30% случаев, особенно при сжатых сроках сдачи объекта.

Экономика против долговечности: вечный спор

Заказчик всегда хочет сэкономить. И часто экономия идёт именно на этапе защиты конструкций. Объяснить, что увеличение бюджета на 15–20% для качественной подготовки и применения более дорогой, но долговечной системы, может удвоить межремонтный интервал, — задача специалиста. Приходится считать не стоимость квадратного метра покрытия, а стоимость жизненного цикла.

Приведу пример: для ангара в Сибири предлагались два варианта — недорогая алкидная система с межремонтным циклом 5–7 лет и более дорогая полиуретан-эпоксидная система от 10–12 лет. Первоначальная разница в цене была почти в 2 раза. Но когда посчитали стоимость остановки производства на ремонт, аренду высотной техники, работу в зимний период по снятию старого покрытия — второй вариант оказался экономически выгоднее уже через 8 лет. Это и есть тот самый аргумент, который работает.

Компании, которые занимаются этим профессионально, как та же ООО Шаньси Кецзя Хечуан Химические технологии, основанное в 2018 году, часто предоставляют именно такие расчёты. Их специалисты по тонкой химии понимают, что продают не банки с краской, а годы беспроблемной службы конструкции. Это другой уровень диалога с заказчиком.

Вместо заключения: мысль вслух

Так что, возвращаясь к началу. Водонепроницаемое покрытие для стальных конструкций — это не продукт, а процесс. Процесс принятия решений, подготовки, тщательного исполнения и контроля. Можно купить самый лучший материал, но испортить его неправильным нанесением. И наоборот — с грамотным подходом даже система среднего ценового сегмента покажет достойный результат.

Главное — уйти от мышления ?покрасить и забыть?. Сталь требует внимания. И чем сложнее условия её службы, тем более комплексным должен быть подход к защите. Иногда кажется, что мы боремся не с коррозией, а с желанием сделать быстро и дёшево. И в этой борьбе знание, опыт и правильные материалы — единственные союзники.

Сейчас, глядя на новые проекты, всегда вспоминаю те первые косяки и неудачи. Без них, пожалуй, не было бы и понимания всей глубины этого, казалось бы, прикладного вопроса. Всё-таки в нашей работе мелочей не бывает. Каждый болт, каждый шов, каждый градус температуры во время работы — это уже история будущей долговечности или будущей проблемы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Покрытие для нефтепроводов

Покрытие для нефтепроводов -

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Мебельный лак

Мебельный лак -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель -

Обжиговая краска для пильных дисков

Обжиговая краска для пильных дисков -

Масляная износостойкая полиуретановая финишная краска

Масляная износостойкая полиуретановая финишная краска -

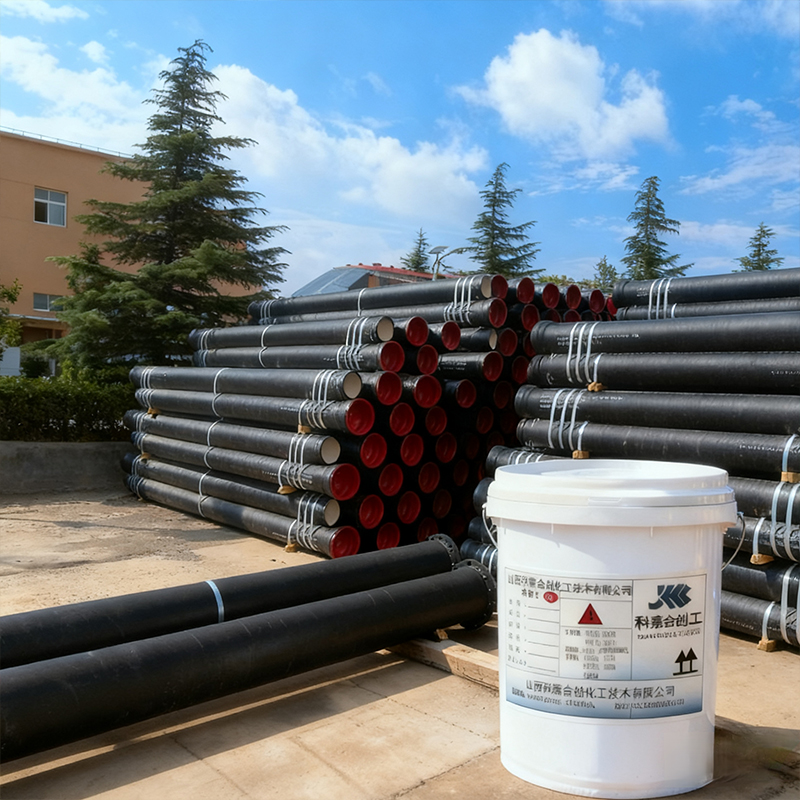

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Водостойкое покрытие

Водостойкое покрытие -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Очиститель граффити

Очиститель граффити -

Водная антикоррозийная алкидная краска

Водная антикоррозийная алкидная краска -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ

Связанный поиск

Связанный поиск- Антикоррозийная грунтовка на основе эпоксидной смолы с высоким содержанием цинка для стальной подложки KJHC-208

- Изоляционное покрытие

- Аэрогельная теплоизоляционная краска KJHC-016 для промышленного оборудования

- Акрилово-полиуретановое финишное покрытие KJHC-505 - высококачественная защитная декоративная краска для оборудования

- Маслянистое акриловое антикоррозийное покрытие

- Жаростойкое покрытие для нефтепроводов

- Акриловая водная смола для термоотверждаемых эмалей

- Эластичное антикоррозионное покрытие

- Масляная краска для колес

- Водоразбавляемая эмаль для металла с термоотверждением