Водоразбавляемая эмаль для металла с термоотверждением

Когда слышишь ?водоразбавляемая эмаль для металла с термоотверждением?, многие сразу думают о чём-то простом и уступчивом, типа акриловой краски по дереву. Вот тут и кроется первый, самый распространённый прокол. Вода — не растворитель, она носитель. И от того, как построена вся система — от подложки до печи — зависит, получишь ты прочное полимерное покрытие или отстающую шелуху. Сам через это проходил, когда лет семь назад пытался адаптировать составы для обычного гаража. Без должной подготовки поверхности и точного температурного режима термоотверждение превращалось в банальную сушку, со всеми вытекающими в виде отслоений. Сейчас, конечно, смотрю на это иначе. Ключевое — это именно система: подготовка металла, химия самой эмали, режим полимеризации. Убрал одно звено — вся цепочка рвётся.

Где корень проблем? Не в эмали, а в подходе

Часто звонят клиенты: ?Эмаль не держится?. Начинаешь выяснять — грунтовали по остаточной влажности после фосфатирования, или в камере термоотверждения температурный градиент слишком резкий. Водоразбавляемая эмаль для металла — материал чувствительный. Её нельзя нанести на ржавчину с надеждой на чудо, как некоторые органоразбавляемые составы. Вода, испаряясь в печи, должна уйти, дав место реакции сшивки полимеров. Если под плёнкой осталась влага или масло — пиши пропало. Однажды наблюдал на одном заводе, как пытались ускорить процесс, подняв температуру в первой зоне печи. Результат — кратеры и ?апельсиновая корка?. Плёнка схватывалась сверху, а снизу кипела вода. Пришлось смывать и начинать заново, с анализа всего техпроцесса.

Или ещё момент — толщина слоя. С органикой более-менее интуитивно понятно: нанёс потолще — дольше сохнет, но схватится. С водными системами перебор по мокрому слою — гарантия дефектов. Плёнка должна быть достаточно тонкой, чтобы вода эффективно мигрировала наружу в процессе прогрева. Это не та история, где ?кашу маслом не испортишь?. Тут как раз испортишь, причём быстро.

Отсюда и мой главный тезис: работать с такими материалами должны люди, которые понимают не только малярное дело, но и основы физико-химии процесса. Или иметь надёжного поставщика, который не просто продаст банку, а распишет весь технологический цикл. Вот, например, коллеги из ООО Шаньси Кецзя Хечуан Химические технологии (сайт их — https://www.kjhc.ru) как раз из таких. Компания, основанная в 2018 году, объединила экспертов по тонкой химии, и это чувствуется. Они не просто предлагают продукт, а смотрят на него как на часть цепочки. В их материалах подкупает продуманная рецептура, где учтена именно сложность перехода от этапа сушки к этапу полимеризации.

Подготовка металла — фундамент, который нельзя залить водой

Любое покрытие, а особенно термоотверждаемая водная система, начинается с подложки. Обезжиривание, фосфатирование или иная конверсионная обработка — это святое. Но есть нюанс, который многие упускают — промывка. После фосфатирования нужно смыть соли так, чтобы не осталось и намёка, но и чтобы поверхность не успела окислиться. Идеально — двойная промывка деионизованной водой. Видел цеха, где экономят на воде и промывают один раз обычной, да ещё и не слишком тщательно. Потом жалуются на плохую адгезию и точечную коррозию под покрытием через полгода. Вода из состава эмали, встречаясь с остатками солей на металле, создаёт локальные очаги, которые потом и выстреливают.

Сушка после мойки — отдельная песня. Недостаточно просто обдуть сжатым воздухом. Нужен полноценный нагрев, чтобы ушла адсорбированная влага. Если металл холодный или, что хуже, влажный на ощупь, нанесение водной эмали — это лотерея с крайне низкими шансами на успех. Мы как-то проводили эксперимент: нанесли состав на идеально чистую, но недосушенную пластину. После термоотверждения адгезия была на грани, а в солевой камере образец продержался втрое меньше нормы.

Здесь опять же возвращаюсь к важности комплексных решений. Поставщик, который разбирается в этом, — на вес золота. На том же kjhc.ru можно найти не только сами эмали, но и рекомендации по полному циклу подготовки. Это говорит о серьёзном, инженерном подходе, а не о торговле банками с краской. Их специалисты, судя по всему, сами прошли через все эти технологические боли, поэтому в их материалах заложена некоторая ?прощающая? способность к мелким отклонениям в подготовке, что в производственных условиях бесценно.

Сердце системы — правильная полимеризация

Собственно, термоотверждение — это и есть тот самый волшебный процесс, который отличает просто высохшую краску от прочного покрытия. Температура и время — два кита. Но есть и третий, невидимый — равномерность прогрева. Частая ошибка: в техпаспорте пишут ?20 минут при 160°C?. И все греют 20 минут при 160°C на термометре у стенки печи. А что внутри изделия сложной формы? А если массивная деталь? Она может и за 40 минут не выйти на нужную температуру в сердцевине. В итоге поверхность перегрета, а нижние слои недополимеризованы. Покрытие получается хрупким сверху и липким снизу.

Идеальный профиль — плавный подъём температуры, выдержка и плавный спад. Это позволяет летучим компонентам (той же воде) уйти без спешки, а потом пройти полноценную реакцию сшивки смол. Резкий нагрев — враг номер один. Он приводит к тому самому ?закипанию? и дефектам. Мы как-то для одного заказа калибровали печь почти неделю, выстраивая конвейер так, чтобы массивные и лёгкие детали прогревались одинаково. Использовали как раз материал, близкий к тому, что предлагает ООО Шаньси Кецзя Хечуан Химические технологии. Пришлось немного скорректировать рецептуру по вязкости, но в итоге вышли на стабильный результат.

Ещё один практический момент — контроль. Недостаточно просто выставить таймер. Нужны контрольные образцы-свидетели, которые гоняются вместе с партией, а потом проверяются на адгезию, твёрдость, гибкость. Только так можно быть уверенным, что режим не сбился. Иногда кажется, что всё идёт как обычно, а потом вдруг партия идёт в брак. Чаще всего причина — в незаметном глазу изменении условий в печи (засорились горелки, сбой в вентиляции).

Почему именно водная система? Плюсы, которые стоят хлопот

Могут спросить: зачем эти сложности, если есть проверенные органоразбавляемые эмали? Ответ — в требованиях времени. Экология, безопасность труда, пожарные нормы. Испарение воды — это не пары ксилола или сольвента, от которых голова болит и нужна мощная вентиляция. Цех становится безопаснее. Да и с точки зрения логистики и хранения водные составы менее опасны.

Но главное — качество финиша. Правильно подобранная и нанесённая водоразбавляемая эмаль для металла с термоотверждением даёт очень плотную, химически стойкую и механически прочную плёнку. Она отлично показывает себя в агрессивных средах: на уличном оборудовании, в условиях повышенной влажности, при перепадах температур. После полной полимеризации покрытие не уступает, а часто и превосходит традиционные системы по долговечности.

Конечно, это требует дисциплины. Нужен чистый цех, контроль климата (сквозняк при нанесении водного материала — отдельная история с кратерами), обученный персонал. Но игра стоит свеч. Переход на водные системы — это не смена краски, это модернизация всего окрасочного участка. И компании, которые это понимают, как та же ООО Шаньси Кецзя Хечуан, оказываются впереди, предлагая не просто товар, а технологическое решение. На их сайте видно, что они вкладываются в исследования, в адаптацию химии под реальные российские условия — от климата до специфики производства.

Мысли вслух и взгляд вперёд

Сейчас рынок движется в сторону ещё большей специализации. Уже не просто ?эмаль для металла?, а составы под конкретный субстрат (оцинковка, алюминий, чёрная сталь), под конкретные условия эксплуатации (высокие температуры, УФ-воздействие, химические брызги). И здесь глубокие знания в области тонкой химии, как у команды KJHC, дают преимущество. Можно тонко настроить рецептуру, изменить соотношение смол, добавить специфические добавки.

Перспектива, которая меня лично интересует, — это дальнейшее снижение температур термоотверждения без потери свойств. Уже есть разработки, где достаточно 120-130°C. Это открывает двери для окраски более деликатных сборок, где есть пластики или резиновые уплотнители. Думаю, в ближайшие пару лет это станет новым стандартом.

В итоге, возвращаясь к началу. Водоразбавляемая эмаль для металла с термоотверждением — это не просто альтернатива. Это более сложный, но и более совершенный инструмент. Он требует уважения к технологии, внимания к деталям и понимания химии процесса. Но если всё сделать правильно — результат получается исключительным и по свойствам, и по экологичности. Главное — не бояться сложностей на старте и работать с теми, кто действительно разбирается в вопросе, а не просто перепродаёт банки. Опыт, в том числе и с материалами от упомянутых коллег, показывает, что вложение сил и времени в освоение этой технологии окупается сторицей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Водная антикоррозийная алкидная краска

Водная антикоррозийная алкидная краска -

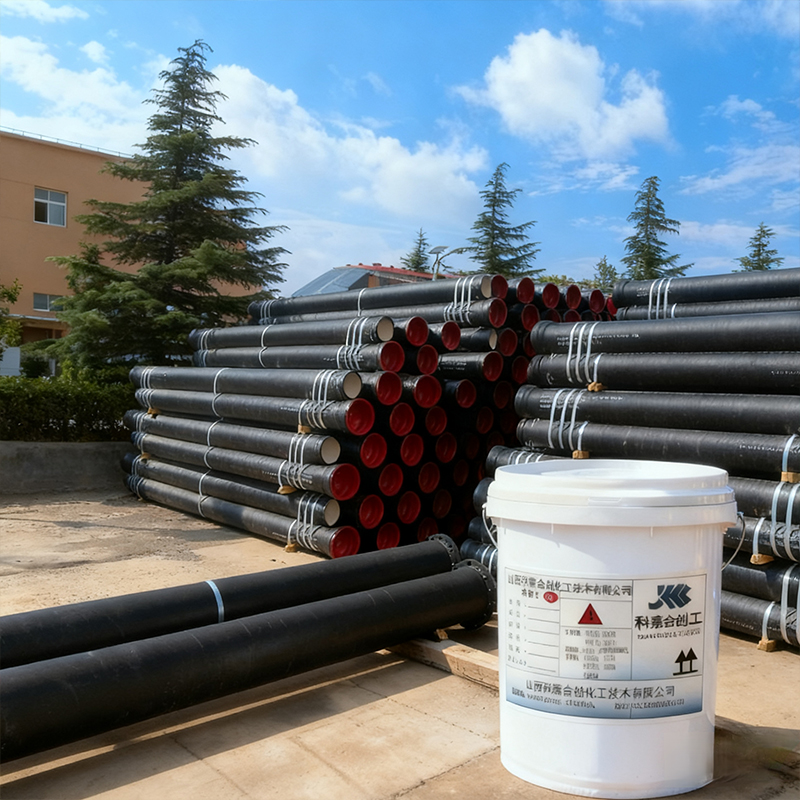

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Эпоксидная напольная краска

Эпоксидная напольная краска -

Мебельный лак

Мебельный лак -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Водостойкое покрытие

Водостойкое покрытие -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ -

Масляная износостойкая полиуретановая финишная краска

Масляная износостойкая полиуретановая финишная краска -

Водный алкидный смола

Водный алкидный смола -

Противозамерзающая жидкость для угля

Противозамерзающая жидкость для угля -

Краска для профилированного листа

Краска для профилированного листа

Связанный поиск

Связанный поиск- лаки глянцевые для дерева купить

- Демпфирующее и шумопоглощающее покрытие

- Фторуглеродная антикоррозионная краска KJHC-017 для агрессивных сред

- лак для дерева прозрачный глянцевый

- Колесная краска KJHC-012 специальная краска для автомобильных колес

- лак акриловый матовый бесцветный для дерева

- Акриловая водная смола для термоотверждаемых эмалей

- матовый лак для дерева как выглядит фото

- Водная жаростойкая эмаль для пильных дисков

- Краска с эффектом апельсиновой корки/морщинистая краска