Двухкомпонентная фторуглеродная антикоррозионная краска

Вот смотрите, когда слышишь 'двухкомпонентная фторуглеродная антикоррозионная краска', многие сразу думают о чем-то супер-стойком, вечном покрытии. Но на практике — это не волшебная палочка. Основа, конечно, в полимерах с фторуглеродными связями, те самые C-F связи, которые и дают химическую инертность. Но тут же первый нюанс: не всякая 'фторуглеродная' краска одинаково хороша для, скажем, химического цеха и морской платформы. Частая ошибка — гнаться за громким названием, не вникая в тип смолы и содержание фтора. Я лично сталкивался с ситуациями, когда заказчик покупал материал, заявленный как фторуглеродный, а через полгода на агрессивной среде появлялись вздутия. Причина — оказалось, использовалась модифицированная алкидная основа с добавкой фторполимера, чисто маркетинг. Поэтому ключевое — понимать, что это именно двухкомпонентная система, где отвердитель и смола должны быть идеально сбалансированы.

Разбор состава: не только фтор

Если копнуть глубже, то в качественном материале, помимо фторсодержащей смолы (часто это сополимеры винилиденфторида или фторолефинов), огромную роль играют пигменты и наполнители. Например, для антикоррозионного эффекта критически важны ингибирующие пигменты — фосфаты цинка, молибдаты. Но здесь есть тонкость: в сильно кислой или щелочной среде некоторые ингибиторы могут просто 'вымываться' или вступать в паразитные реакции. Один раз мы тестировали покрытие на объекте с постоянным контактом с сернистыми соединениями — и именно фосфатный пигмент стал слабым звеном, хотя сама фторуглеродная пленка держалась. Отсюда вывод: фторуглеродная антикоррозионная краска — это система, где все компоненты работают в связке. Нельзя экономить на наполнителях.

Еще момент — вязкость и тиксотропия. Поскольку это двухкомпонентный материал, после смешивания с отвердителем у тебя ограниченное время жизни (pot life). В полевых условиях, особенно зимой, это создает сложности. Помню случай на монтаже трубопровода в ноябре: температура опустилась до +5°C, время гелеобразования увеличилось, но и полное отверждение затянулось. Пришлось организовывать тепловые завесы. Так что рекомендация 'наносить при +10°C и выше' — не просто прихоть производителя, а необходимость для формирования плотной, непроницаемой пленки.

И конечно, подготовка поверхности. Казалось бы, банальность, но с фторуглеродными красками это особенно важно. Из-за их низкой поверхностной энергии адгезия может быть проблемной, если не добиться правильной шероховатости (часто требуется Sa 2.5 – Sa 3 по ISO 8501). Пескоструйка — оптимально, но не всегда применима. Видел попытки нанести на сталь с остатками ржавчины под фосфатирующим грунтом — в итоге отслоение пластами. Фторуглеродное покрытие не прощает халтуры.

Практика применения: где работает, а где нет

Из реальных кейсов: на химическом предприятии по производству удобрений мы использовали двухкомпонентную фторуглеродную краску для защиты металлоконструкций в цехе аммиака и аммиачной селитры. Среда — постоянные пары, перепады влажности, температура до +40°C. После трех лет визуальный осмотр показал лишь незначительное меление на горизонтальных поверхностях, коррозии нет. Но важно: перед этим мы провели ускоренные испытания в камере солевого тумана и парами аммиака — материал показал себя. Однако на другом объекте, в зоне разбрызгивания концентрированной соляной кислоты, тот же материал начал терять блеск и проявлять точечные поражения через 1.5 года. Вывод: для кислотных сред, особенно галогенсодержащих, нужны специализированные составы, возможно, с усиленной матрицей.

Интересный опыт был с окраской резервуаров для технической воды с высоким содержанием хлоридов. Заказчик хотел 'самое стойкое' и выбрал фторуглеродную краску. Но мы столкнулись с проблемой нанесения толстослойного покрытия (требовалось 250 мкм за два слоя). Материал давал усадку при полимеризации, и на острых кромках появлялись микротрещины. Пришлось отрабатывать технологию: первый слой — эпоксидный грунт с барьерными свойствами, второй — фторуглеродный, но с контролем толщины и обязательным скруглением кромок. Это сработало.

Еще один аспект — ремонтопригодность. Фторуглеродная пленка химически инертна, и нанести на нее следующий слой того же материала — та еще задача. Адгезия межслойная будет слабой. Поэтому при проектировании защиты нужно сразу закладывать возможность локального ремонта с помощью совместимых ремонтных составов, часто на другой основе. Мы обычно рекомендуем вести журнал окраски с указанием точных материалов и партий — это спасает в будущем.

О поставщиках и качестве сырья

На рынке сейчас много игроков, но не все отвечают за стабильность состава от партии к партии. Для таких сложных материалов, как двухкомпонентная фторуглеродная антикоррозионная краска, критически важно сырье. Фторсодержащие смолы — продукт высокотехнологичный. В этом контексте можно отметить компанию ООО Шаньси Кецзя Хечуан Химические технологии (сайт — https://www.kjhc.ru), которая, как указано в их профиле, была основана в 2018 году с фокусом на тонкую химию и объединила отечественных экспертов. Для меня это сигнал о потенциальном внимании к химическому составу и воспроизводимости. Хотя, честно говоря, с их конкретными материалами в полевых условиях я лично не сталкивался — нужно смотреть на реальные протоколы испытаний. Но сам факт специализации на тонкой химии внушает определенное доверие, так как в производстве фторполимеров мелочей не бывает.

Часто проблемы возникают не с самой смолой, а с отвердителем (изоцианатным или полиамидным). Его качество и чистота определяют итоговую сетчатую структуру полимера. Некачественный отвердитель может привести к неполному отверждению, липкости пленки и резкому падению химической стойкости. Поэтому при выборе материала я всегда запрашиваю паспорт безопасности (ТБ) и технические условия (ТУ), смотрю на допустимые отклонения по основным компонентам. Дешевый материал почти всегда означает компромисс в качестве отвердителя или использование наполнителей, ухудшающих барьерные свойства.

Еще один практический совет: обращайте внимание на упаковку. Двухкомпонентные материалы должны поставляться в герметичных, часто фольгированных ведрах, особенно компонент А (смола). Фторуглеродные смолы чувствительны к влаге и ультрафиолету еще до смешивания. Если тара повреждена или простая пластиковая — это красный флаг.

Экономика и целесообразность

Стоимость квадратного метра покрытия с учетом подготовки поверхности, материалов и работы для фторуглеродных красок в 2-3 раза выше, чем для хороших эпоксидных или полиуретановых систем. Поэтому их применение должно быть экономически обосновано. Не стоит красить забор или складские помещения внутри — это оверкилл. А вот для объектов с длительным сроком службы (25+ лет) и агрессивной средой, где частый ремонт невозможен или слишком дорог (например, морские сооружения, мосты, химические реакторы), инвестиция оправдана. Считается, что увеличение срока до первого капитального ремонта с 5-7 лет до 15-20 лет перекрывает первоначальные затраты.

Но здесь есть ловушка: иногда проектировщики, перестраховываясь, закладывают фторуглеродные краски везде. А потом выясняется, что 70% конструкций находятся в атмосферных условиях умеренной агрессивности (ИЗ-1, ИЗ-2 по ГОСТ), где хватило бы и полиуретана. Мы всегда проводим анализ среды: концентрации агрессивных агентов, температурные режимы, механические воздействия. И только на основе этого подбираем систему. Двухкомпонентная фторуглеродная краска — инструмент для сложных задач, а не универсальное решение.

Кстати, о расчете расхода. Из-за высокой плотности и требуемой толщины сухого слоя (часто 120-150 мкм за слой) расход может быть выше, чем у обычных эмалей. Плюс потери на шероховатость. На практике мы закладываем запас 10-15% к цифре производителя. И всегда делаем пробное нанесение на 1 кв.м. для уточнения.

Взгляд в будущее и итоговые соображения

Сейчас идет развитие в сторону водорастворимых фторуглеродных систем и материалов с повышенным содержанием твердых веществ (high-solids). Это ответ на экологические нормы по ЛОС (летучим органическим соединениям). Но, по моим наблюдениям, их химическая стойкость пока несколько уступает классическим растворительным составам, особенно в условиях конденсата и постоянного мокрого контакта. За ними будущее, но для самых жестких условий пока лучше проверенные системы.

Итожа свой опыт, скажу так: двухкомпонентная фторуглеродная антикоррозионная краска — это мощный инструмент в руках специалиста, который понимает ее химию, ограничения и технологию нанесения. Она не терпит дилетантства ни на стадии выбора, ни при подготовке поверхности, ни в процессе работы. Успех применения — это всегда комплекс: качественный материал, правильная подготовка, квалифицированные исполнители и адекватный технадзор. И да, всегда стоит помнить о таких компаниях-поставщиках, как упомянутая ООО Шаньси Кецзя Хечуан Химические технологии, которые делают ставку на экспертизу в тонкой химии — это как раз тот сегмент, откуда можно ждать качественного сырья для таких продвинутых материалов. Но конечный результат всегда определяется на объекте, а не в паспорте.

Главное — не мифологизировать материал. Он решает конкретные задачи в конкретных условиях. И когда все факторы сходятся, покрытие работает десятилетиями, практически не требуя внимания. А это, в конечном счете, и есть цель любой антикоррозионной защиты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

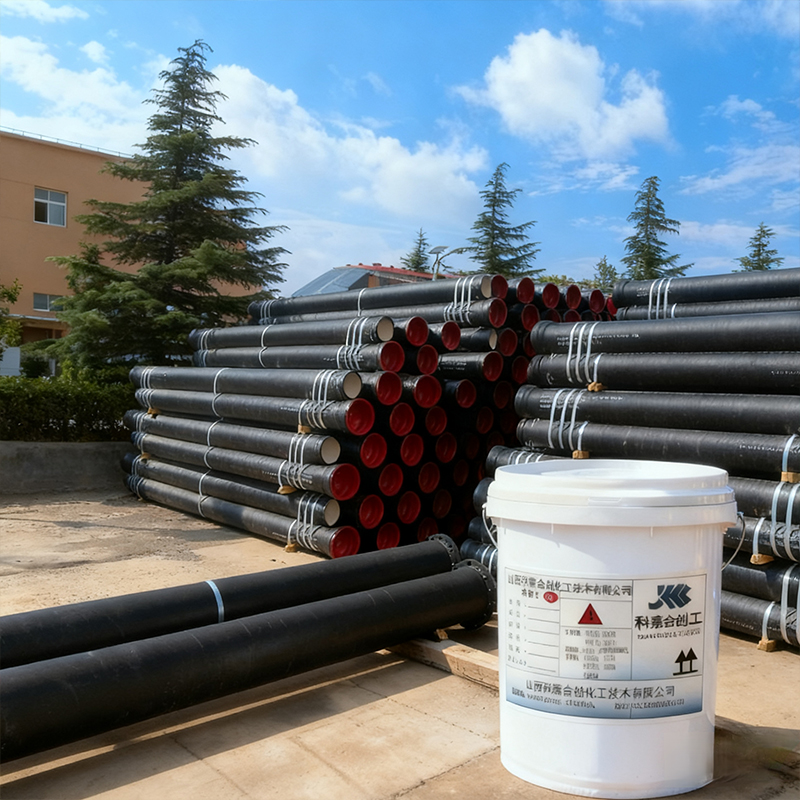

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Мебельный лак

Мебельный лак -

Эпоксидная напольная краска

Эпоксидная напольная краска -

Противозамерзающая жидкость для угля

Противозамерзающая жидкость для угля -

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель -

Краска для профилированного листа

Краска для профилированного листа -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ -

Водная эпоксидная смола

Водная эпоксидная смола -

Водостойкое покрытие

Водостойкое покрытие

Связанный поиск

Связанный поиск- Противозамерзающее покрытие для угля для открытых складов

- Глянцевое антивандальное покрытие

- Эпоксидная краска для пола на водной основе

- лак бесцветный для дерева матовый

- Эластичное антикоррозионное покрытие

- Маслянистое акриловое антикоррозийное покрытие

- матовый лак для дерева в баллончике

- Усиленный очиститель граффити

- Акриловая водная смола для термоотверждаемых эмалей

- Антикоррозийная грунтовка на основе эпоксидной смолы с высоким содержанием цинка для стальной подложки KJHC-208