Защитное покрытие для атомных электростанций

Когда говорят про защитное покрытие для атомных электростанций, многие представляют себе просто толстый слой особо прочной краски. Это, пожалуй, самое распространённое и опасное упрощение. На деле, это сложная система, многослойный ?бутерброд?, где каждый слой решает свою задачу: от адгезии к бетону или металлу до сопротивления радиационному облучению, химической агрессии и механическим нагрузкам. И главная ошибка — думать, что можно взять любой ?суперстойкий? состав с рынка и нанести его на стены реакторного зала. Последствия такой ?экономии? видел лично — отслоения, трещины, вспучивания под воздействием пароводяной среды. Это не косметический дефект, это угроза целостности барьеров.

Из чего на самом деле складывается система защиты

Начнём с основы — субстрата. Бетон в машзале и металл трубопроводов — это абсолютно разные поверхности. Для бетона критична проникающая способность первого слоя, его эластичность и паропроницаемость. Залили эпоксидкой с низкой паропроницаемостью на свежий бетон — получили пузыри и отстрелы через полгода. Для металла, особенно в зонах возможного конденсата, важен антикоррозионный праймер с ингибиторами. Часто систему делают комбинированной: например, эпоксидно-цинковый грунт по металлу, эпоксидный выравнивающий слой, а потом уже финишное полиуретановое или силикатное покрытие с высокой стойкостью к радиации.

Вот здесь часто спотыкаются. Финишный слой выбирают по принципу ?самый твёрдый и блестящий?. Но в условиях постоянного теплового расширения-сжатия конструкций нужна определённая эластичность. Жёсткое винилэфирное покрытие может дать микротрещину, и всё — капиллярный подсос агрессивной среды к основанию начался. На одном из объектов на Балтике наблюдал такую картину: красивое, гладкое покрытие, а под ним — очаги коррозии. При вскрытии оказалось, что трещина пошла по шву между двумя плитами, которые ?играли? всего на пару миллиметров, но этого хватило.

Отдельная история — зоны с возможным радиоактивным загрязнением. Тут покрытие должно быть не просто стойким, но и дезактивируемым. То есть таким, чтобы его поверхность можно было эффективно отмыть от радионуклидов. Гладкие, непористые, химически инертные составы на основе эпоксидных или гибридных смол подходят лучше всего. Шероховатость или микропористость — это ловушка для загрязнений, которую потом не очистить.

Проблемы, о которых не пишут в брошюрах

Любая спецификация покажет вам идеальные цифры по адгезии, химической стойкости. Но жизнь вносит коррективы. Например, подготовка поверхности. На действующей АЭС часто нет возможности провести пескоструйную обработку металла до белого металла. Работа идёт в ограниченных зонах, с перерывами на работу основного оборудования. Используется ручная механическая зачистка. И адгезия того же эпоксидного праймера к такому основанию падает на 30-40%. Значит, нужно либо закладывать больший запас прочности системы, либо использовать материалы, толерантные к менее качественной подготовке — например, некоторые модифицированные полиуретаны.

Ещё один нюанс — совместимость материалов от разных производителей. Смешивать в одной системе грунт фирмы А, промежуточный слой фирмы Б и финиш фирмы В — игра в русскую рулетку. Даже если все они эпоксидные. Разные пластификаторы, разная степень усадки при полимеризации могут привести к межслойному отслоению. Поэтому так ценятся комплексные системы от одного поставщика, где все компоненты протестированы на совместимость. Кстати, вот здесь можно упомянуть подход компании ООО Шаньси Кецзя Хечуан Химические технологии (их сайт — https://www.kjhc.ru). Они, как я понимаю из их материалов, работают именно в логике создания полных систем, объединяя экспертизу в области тонкой химии. Это разумный путь, потому что ответственность за конечный результат лежит на одном плече.

Климатические условия нанесения — бич всех строительных работ. Нанести покрытие при +5°C и при +30°C — это две большие разницы. Время жизнеспособности смеси, скорость отверждения, риск образования конденсата на поверхности. Часто график ремонтов на АЭС жёсткий, и ждать идеальной погоды нельзя. Приходится использовать материалы с широким температурным диапазоном применения или организовывать тепловые завесы и локальный подогрев. Видел, как пытались греть строительным феном только что нанесённый слой, чтобы он быстрее схватился перед ночным похолоданием. Результат — кипение растворителя и брак.

Кейс: неочевидный провал в зоне умеренной агрессии

Хочу привести пример из практики, который хорошо показывает, как мелочь может свести на нет все усилия. Речь о покрытии полов в помещении химводоочистки. Среда — периодические проливы слабощелочных и слабокислых растворов, температура до 50°C, механическая нагрузка от колёс тележек. Выбрали толстослойное эпоксидное покрытие с кварцевым наполнителем для износостойкости. Всё по науке: и подготовка, и нанесение. Через 8 месяцев в местах постоянных колёсных путей появились сколы, а под ними — влага и вздутия.

Причина оказалась в том, что при расчёте системы не учли капиллярный подсос влаги из бетонного основания снизу. Помещение старое, гидроизоляция под плитой частично нарушена. Эпоксидное покрытие, будучи барьером сверху, создало ?ванну?. Вода, поднимаясь из бетона, скапливалась на границе раздела, а динамическая нагрузка от колёс создавала точки напряжения. Получился классический отстрел. Решение? Пришлось вскрывать, делать инъекционную гидроизоляцию основания, а потом уже класть новое покрытие, но с более эластичным промежуточным слоем, способным компенсировать микроподвижки. Дорого и долго.

Этот случай научил меня, что оценка состояния основания — это 70% успеха. Нельзя слепо доверять паспорту на материал. Нужно смотреть на историю помещения, делать замеры остаточной влажности бетона, понимать, какие нагрузки будут не сверху, а изнутри конструкции. Теперь всегда закладываю этот этап в план работ.

Что в тренде? Не только стойкость, но и ремонтопригодность

Раньше главным критерием была максимальная долговечность, лет на 25-30. Но сейчас всё чаще задумываются о том, как этот защитный слой можно будет локально отремонтировать без остановки блока на месяцы. Появился спрос на материалы, которые можно наносить на старые, аналогичные по химической природе покрытия, после минимальной подготовки (зачистки краёв повреждения). Разрабатываются составы с увеличенным временем жизнеспособности для ремонтных работ в стеснённых условиях.

Ещё один тренд — мониторинг. Встроенные в покрытие датчики — это пока фантастика для массового применения, но вижу активный интерес к неразрушающим методам контроля: ультразвуковой проверке толщины, термографии для выявления отслоений. Это позволяет перейти от планово-предупредительных ремонтов к ремонтам по фактическому состоянию, что экономит огромные средства.

Экологичность и безопасность для персонала при нанесении тоже выходят на первый план. Снижение содержания летучих органических соединений (ЛОС), переход на материалы с высоким сухим остатком, использование безрастворных систем — это уже не пожелание, а часто требование технического задания. Персонал работает в средствах защиты, но снижение вредных испарений на объекте с множеством рабочих зон — это серьёзный плюс.

Вместо заключения: мысль вслух о будущем барьеров

Если отбросить маркетинг и посмотреть на суть, то защитное покрытие для атомных электростанций эволюционирует от простого барьера к многофункциональному элементу безопасности. Это уже не пассивный слой, а активный компонент, который должен диагностироваться, локально ремонтироваться и, возможно, даже сигнализировать о изменениях. Работа таких компаний, как упомянутая ООО Шаньси Кецзя Хечуан Химические технологии, которая фокусируется на глубокой химической экспертизе, как раз нацелена на создание таких интеллектуальных решений. Их основание в 2018 году и объединение экспертов в области тонкой химии — это ответ на растущую сложность задач.

Лично для меня ключевой показатель качества — не глянцевая брошюра с цифрами, а история эксплуатации. Как материал поведёт себя через 5, 10 лет в реальных, а не лабораторных условиях. Поэтому сейчас больше доверяю системам, у которых есть реальная, документированная история применения на объектах схожего профиля, а не просто сертификаты. И всегда, всегда закладываю время и бюджет на тщательную подготовку основания. Без этого даже самый совершенный химический продукт не сработает. Всё остальное — технология нанесения, контроль климата, квалификация бригады — это, конечно, важно, но это уже следующий этап. Основание — это альфа и омега.

Возможно, через пару лет мы будем говорить о ?самозалечивающихся? покрытиях для АЭС или о составах, меняющих цвет при превышении дозы облучения. Но сегодня наша задача — грамотно, без иллюзий и самообмана, применять то, что уже есть, помня, что мы строим не просто цех, а объект, где безопасность — это не абстрактное слово, а конкретная физическая преграда, созданная в том числе и нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска -

Обжиговый лак для дисков

Обжиговый лак для дисков -

Очиститель граффити

Очиститель граффити -

Водный алкидный смола

Водный алкидный смола -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Водостойкое покрытие

Водостойкое покрытие -

Мебельный лак

Мебельный лак -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Обжиговая краска для пильных дисков

Обжиговая краска для пильных дисков -

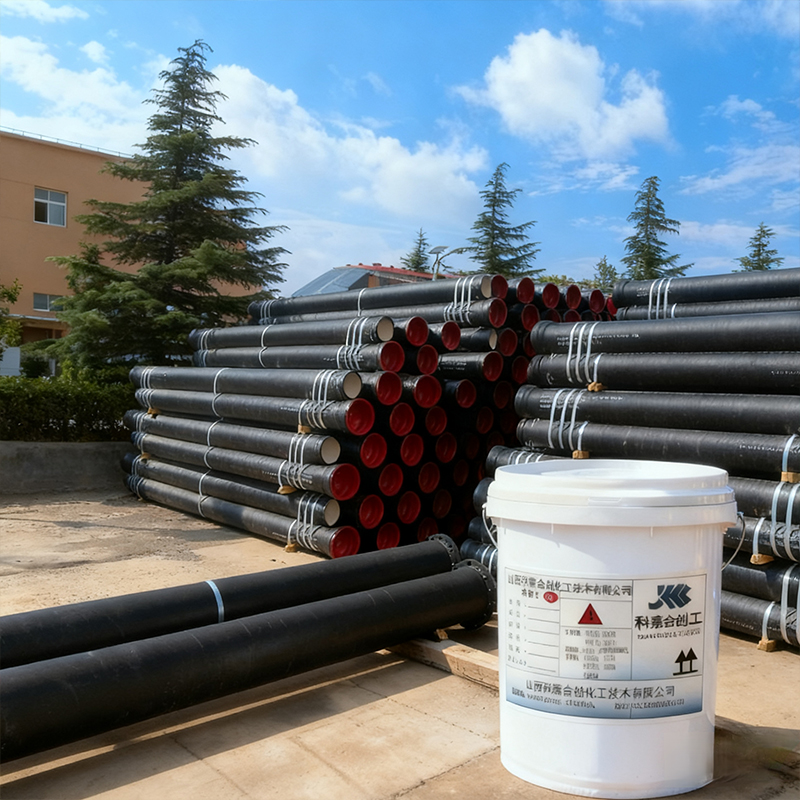

Краска для литейных канализационных труб

Краска для литейных канализационных труб

Связанный поиск

Связанный поиск- Водный эпоксидный отвердитель для зимних условий

- Акрилово-полиуретановое финишное покрытие KJHC-505 - высококачественная защитная декоративная краска для оборудования

- Силиконовая термостойкая краска 800℃

- Маслянистая краска для сельскохозяйственной техники и транспортных средств

- Краска для оцинкованного профилированного листа

- Съемное временное защитное покрытие

- белый матовый лак для дерева

- Краска для профилированного стального листа KJHC-018

- серый лак для дерева матовый

- Безраствортительная тиксотропная антикоррозионная краска