Краска для сельскохозяйственной техники и транспортных средств на водной основе

Когда слышишь 'краска на водной основе для техники', многие сразу думают про экологию и нормы. Да, это важно, но если вникнуть — главное не в этом. Основа на воде — это не просто замена растворителю, это другой подход ко всей цепочке: от подготовки поверхности до сушки в условиях обычного ангара, а не специальной камеры. Частая ошибка — пытаться работать с ней, как с традиционными материалами, а потом удивляться, почему покрытие 'пошло пузырями' при высокой влажности или не держится на старых, плохо обезжиренных поверхностях.

Где кроется сложность? Опыт из практики

Взяли мы как-то партию такой краски для покраски нескольких комбайнов в конце сезона. Погода уже нестабильная, температура скачет, влажность за 80%. Работали в обычном ремонтном боксе, без подогрева воздуха. И пошли проблемы: время межслойной сушки растянулось против заявленного в техкарте в полтора раза, а на вертикальных поверхностях появилась мелкая 'апельсиновая корка'. Пришлось срочно ставить тепловые пушки и организовывать завесы из плёнки, чтобы хоть как-то зонировать микроклимат. Вывод простой: водная основа гораздо чувствительнее к условиям нанесения. Производители пишут 'от +5°C', но на деле при +5°C она просто не полимеризуется как следует. Нужен стабильный +15°C и выше, и влажность под контролем.

Ещё один нюанс — подготовка. Старую масляную краску или следы солярки обычным обдувом не возьмёшь. Нужна тщательная промывка щелочными обезжиривателями, причём с последующей очень качественной просушкой. Вода, оставшаяся в микротрещинах, — гарантия отслоения. Мы перешли на двухэтапную мойку: сначала щелочной раствор под давлением, потом ополаскивание деминерализованной водой. Дороже, но результат стабильный.

И сама адгезия. С новым металлом проблем нет, но большая часть работ — это ремонтные покраски, работа по слегка корродированному или зашкуренному старому слою. Здесь нужны правильные грунты. Не каждый краска для сельскохозяйственной техники и транспортных средств на водной основе совместима с 'чужеродными' грунтовками. Приходится либо использовать систему 'грунт-эмаль' одного производителя, либо проводить жёсткие тесты на совместимость. Один раз пришлось перекрашивать капот трактора из-за того, что под новый водный слой поставили старый фосфатирующий грунт — через месяц пошла сетка мелких трещин.

Выбор продукта: не все 'водные' краски одинаковы

Рынок сейчас заполнен предложениями, но для серьёзной техники, которая работает в агрессивных условиях (удобрения, органика, УФ, перепады температур), подходят единицы. Важно смотреть не на цену за литр, а на состав и технологичность. Хорошая краска должна иметь высокое сухое остаточное содержание, чтобы давать толстую, прочную плёнку за меньшее количество слоёв. И обладать определённой эластичностью — металл кабины 'дышит' и вибрирует.

В этом контексте интересен подход некоторых производителей, которые делают ставку на глубокую химическую проработку составов. Вот, например, ООО Шаньси Кецзя Хечуан Химические технологии (сайт их — https://www.kjhc.ru). Компания, основанная в 2018 году, позиционирует себя через объединение экспертов в области тонкой химии. Это ключевой момент. 'Водность' — это не просто разбавитель поменять, это химия связующих и плёнкообразователей другого уровня. Если вникнуть в их материалы, видно, что они акцентируют внимание на стабильности эмульсии и адгезионных модификаторах. Для меня, как для практика, это важнее громких лозунгов об экологичности.

Пробовали их тестовую партию для покраски прицепов. Заявленная характеристика — быстрая 'набор твёрдости'. На деле это означало, что уже через 4-5 часов (при +20°C) на покрытие не прилипала пыль, и технику можно было осторожно перемещать. Это критично в условиях потока, когда нет недели на полную полимеризацию. Но и компромисс есть: такая быстрая первоначальная сушка требует чёткого темпа работы, 'подход с перекуром' не пройдёт — краска в ведре может начать подстывать.

Экономика процесса: скрытые затраты и выгоды

Многие считают, что переход на водные системы — это сразу экономия. На самом деле, первоначальные затраты могут быть выше. Сама краска часто дороже, плюс требуются инвестиции в подготовку цеха: хорошая вентиляция (но не такая мощная, как для растворителей), контроль влажности, иногда подогрев. Кисти и краскопыты тоже нужны специальные, устойчивые к воде, чтобы не ржавели.

Но где реальная выгода? Во-первых, безопасность. Работать можно без полного противогаза, достаточно респиратора-полумаски. Это меньше усталость для маляров. Во-вторых, отсутствие пожароопасности — можно хранить больше материала на складе без особых требований. В-третьих, и это главное для крупных хозяйств, — отсутствие проблем с экологическими проверками и утилизацией отходов. Отработанную воду из мойки краскопульта проще утилизировать, чем тонны растворителя.

Для таких компаний, как ООО Шаньси Кецзя Хечуан Химические технологии, этот аргумент, видимо, ключевой. Их ниша — это как раз предоставление технологичного решения, которое встраивается в современные нормы. На их сайте видно, что они не просто продают краску, а предлагают именно технологию нанесения. Это правильный подход. Потому что продать банку — это одно, а обеспечить клиенту результат — совсем другое. В описании компании упоминаются 'отечественные эксперты в области химии', и в идеале эти эксперты должны помогать решать именно такие прикладные проблемы на месте.

Практические лайфхаки и частые ошибки

На основе горького опыта вывел несколько правил. Первое: никогда не наносить на холодную поверхность. Металл должен быть теплее точки росы минимум на 3 градуса. Иначе конденсат неизбежен, и покрытие будет мутным или с пузырями. Греем тепловой пушкой не воздух, а именно саму деталь.

Второе: фильтрация. Водные краски более чувствительны к загрязнениям. Фильтровать нужно не только краску перед заливкой в бачок, но и воздух на входе в компрессор. Однажды из-за мелкой масляной взвеси из старого компрессора испортили весь капот — пришлось перешлифовывать.

Третье: разбавление. Только дистиллированной или деминерализованной водой. Водопроводная вода с солями жёсткости может свернуть эмульсию. И добавлять воду нужно малыми порциями, тщательно перемешивая. Консистенция должна быть, как у жирного молока. Если переборщить — плёнка будет слишком тонкой и не покроет старый цвет.

Взгляд вперёд: куда движется технология

Сейчас тренд — на ещё большее упрощение процесса. Появляются составы 'прямого нанесения' на ржавчину, но с ними я пока осторожен. Для ответственных узлов — рама, несущие элементы — лучше классика: зачистка, грунт, эмаль. Но для кузовного ремонта, мелких подкрасов — это может быть вариантом.

Другое направление — повышение укрывистости и твёрдости. Ранние водные краски были мягковаты, их легко было поцарапать. Сейчас продукты нового поколения, от тех же специализированных химических компаний, уже близки по механической стойкости к хорошим алкидным эмалям. Думаю, лет через пять это будет уже стандарт для большинства ремонтных мастерских в АПК.

В итоге, краска для сельскохозяйственной техники на водной основе — это не будущее, а настоящее. Но настоящее, требующее знаний и перестройки процесса. Это не та вещь, которую можно купить и просто начать красить. Нужно изучать техкарты, готовить условия, возможно, консультироваться с технологами поставщика. Как раз для этого и нужны поставщики вроде Кецзя Хечуан, которые не просто торгуют, а вникают в суть. Когда видишь, что за продуктом стоит серьёзная химическая лаборатория, а не просто фасовочный цех, доверия больше. Главное — не бояться пробовать, но начинать с небольших, неответственных участков, набивать руку и строго следовать инструкции. Только тогда 'водная' история принесёт и экологию, и качество, и в конечном счёте — экономию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Краска для профилированного листа

Краска для профилированного листа -

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Обжиговый лак для дисков

Обжиговый лак для дисков -

Водная смола для обжиговых красок

Водная смола для обжиговых красок -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель -

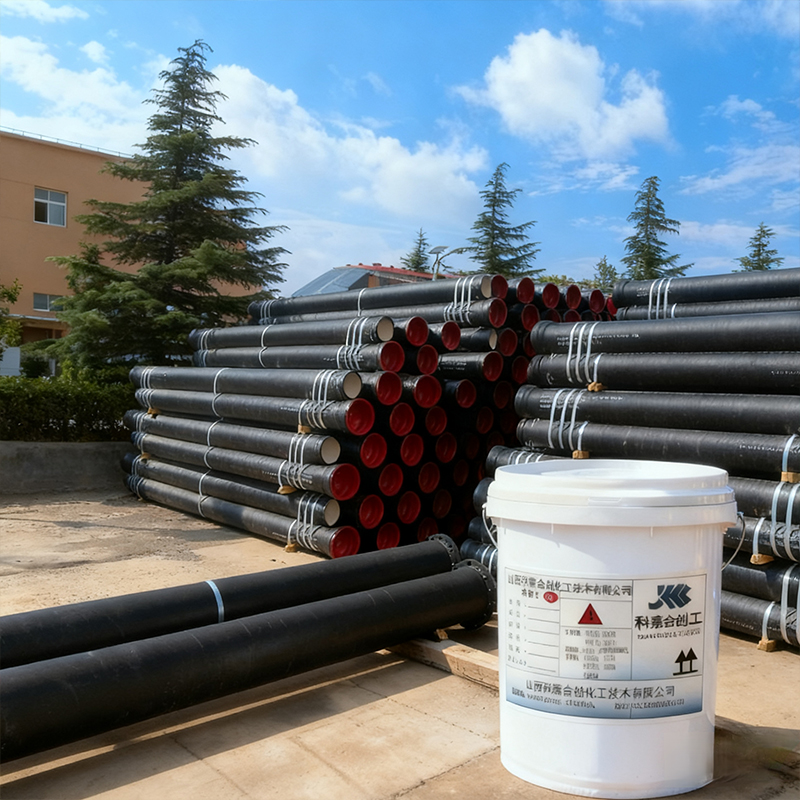

Покрытие для нефтепроводов

Покрытие для нефтепроводов -

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ

Связанный поиск

Связанный поиск- лак акриловый глянцевый бесцветный для дерева

- Съемное временное защитное покрытие

- Акрилово-полиуретановое финишное покрытие KJHC-505 - высококачественная защитная декоративная краска для оборудования

- Термопластичная дорожная разметочная краска

- Универсальная аэрогельная теплоизоляционная краска

- Антикоррозийная грунтовка на основе эпоксидной смолы с высоким содержанием цинка для стальной подложки KJHC-208

- лак яхтовый для дерева глянцевый

- Масляное акриловое полиуретановое верхнее покрытие

- Водонепроницаемое покрытие KJHC-015 специальное водонепроницаемое покрытие для строительной техники

- лак полиуретановый для дерева матовый купить