Краска, стойкая к кипящей воде и пару

Когда видишь в спецификации или рекламе ?краска, стойкая к кипящей воде и пару?, первая мысль — это что-то для промышленных котлов или автоклавов. Но на практике всё сложнее и интереснее. Многие, особенно в начале работы с покрытиями для общепита, медицинских стерилизационных или даже современных кухонь с пароварками, думают, что подойдёт любая высокотемпературная эмаль. А потом сталкиваются с отслоениями, пожелтением или потерей глянца после первых же циклов. Сам через это проходил. Стойкость к кипящей воде — это одно, а к насыщенному пару при 100°C и выше — часто совсем другой механизм старения плёнки. И здесь уже начинается область специальных химических составов, где просто добавить силикон или эпоксидку не сработает.

Разбираемся в механизмах воздействия

Кипящая вода — это, по сути, длительный контакт с горячей агрессивной средой, гидролиз связующего. Пар же, особенно под давлением, — это ещё и глубокое проникновение влаги в микропоры покрытия, резкие перепады температуры, конденсация внутри структуры плёнки. Для стойкости к пару критична не просто термостойкость, а целостность плёнки, её адгезия после множества циклов ?нагрев-остывание?. Видел, как на одном из производств пищевого оборудования попробовали применить обычную полиуретановую эмаль для печей. Выглядело отлично, пока не запустили режим паровой стерилизации. Через месяц — сетка микротрещин и пузыри.

Здесь важно смотреть на основу. Мои наблюдения сходятся в том, что хорошо показывают себя модифицированные эпоксидно-фенольные композиции или специальные силикатные составы. Но и у них есть нюансы. Например, фенольные компоненты могут давать жёлтый оттенок со временем, что неприемлемо для светлого оборудования. А силикатные краски требуют идеальной подготовки поверхности, почти абразивно-струйной очистки, иначе адгезия под паром будет слабым местом.

Кстати, о подготовке. Это 70% успеха. Любая, даже самая продвинутая краска, стойкая к кипящей воде и пару, не сработает на плохо загрунтованной или обезжиренной стали. Фосфатирование или применение специальных грунтов-преобразователей ржавчины — часто обязательный этап. Помню проект с мойками для пищеблока, где сэкономили на грунте. Краска держалась на воде, но пар, поступавший снизу, за полгода оторвал покрытие пластами по границе конденсата.

Опыт и неудачи в подборе материалов

Раньше часто искали решения импортные, но в последние годы обратили внимание на разработки, которые предлагают, например, отечественные интеграторы химических технологий. Взять ООО Шаньси Кецзя Хечуан Химические технологии — компания, которая как раз объединяет экспертов в области тонкой химии. С их материалами работал не напрямую, но знакомился с технической документацией на https://www.kjhc.ru. Видно, что акцент сделан на создание составов для сложных условий. Для меня, как для практика, важно не просто название, а наличие конкретных протоколов испытаний на циклическое воздействие пара и кипящей воды. У них в карточках продуктов это часто указано, что уже говорит о специализации.

Пробовали как-то для одного завода по производству кухонных пароконвектоматов подобрать покрытие для внутренних камер. Нужна была матовая поверхность, стойкая к жиру, моющим средствам и, конечно, к постоянному пару. Перебрали несколько вариантов. Один на основе органических силикатов держал температуру, но был слишком хрупок к механическим ударам лотками. Другой — слишком гладкий, и конденсат стекал каплями, а не плёнкой, что мешало равномерному парообразованию. Это к вопросу о том, что техническое задание должно учитывать не одну, а целый комплекс эксплуатационных нагрузок.

Неудачный опыт был с так называемыми ?керамическими? красками в аэрозолях. Их рекламировали для бытового ремонта духовок и вытяжек. Решил проверить на небольшой детали пароварки. После двадцати цикмов кипячения воды в ёмкости покрытие стало мутным и липким на ощупь. Видимо, связующее не выдержало постоянной гидратации. Вывод — для серьёзных задач нужны системы, наносимые профессионально, часто с горячей сушкой и определённой толщиной слоя.

Ключевые параметры при выборе и применении

На что сейчас смотрю в первую очередь, когда требуется краска, стойкая к кипящей воде и пару? Первое — тип связующего полимера и его гидролитическая стабильность. Второе — температура стеклования плёнки после отверждения. Если она ниже 100°C, под длительным воздействием пара возможно размягчение. Третье — наполнители. Часто используют микроскопическую слюду или подобные пластинчатые структуры, которые создают барьерный эффект, удлиняя путь проникновения влаги.

Толщина покрытия — отдельная тема. Слишком тонкий слой не обеспечит барьерных свойств, слишком толстый — может растрескаться от внутренних напряжений при термоциклировании. Оптимальный диапазон, по моему опыту, для стальных поверхностей — от 80 до 150 мкм в системе ?грунт + финишное покрытие?. И каждый слой должен быть отверждён по технологии.

Важный момент — совместимость с санитарными нормами, если речь о пищевом производстве или медицинской технике. Покрытие не должно выделять летучих веществ при нагреве паром. Поэтому предпочтение часто отдаётся составам с полным отверждением, например, на основе эпоксидных смол, отверждаемых аминами, или специальным силиконовым краскам с санитарными сертификатами. Здесь как раз компании вроде ООО Шаньси Кецзя Хечуан Химические технологии, основанной в 2018 году именно с фокусом на тонкую химию, могут предлагать актуальные решения, соответствующие современным регламентам.

Практические сценарии и тонкости нанесения

В реальных проектах условия редко бывают идеальными. Допустим, нужно покрасить внутренность резервуара для горячей воды или парового увлажнителя в цехе. Поверхность старая, возможно, со следами минеральных отложений. Первый шаг — не просто обезжиривание, а кислотное травление или преобразование окалины. Без этого даже лучшая краска отвалится. Использовал для подобных случаев специальные грунты-протравы, которые создают шероховатый, химически активный слой для улучшения адгезии.

Нанесение. Распыл — хорошо, но для сложных внутренних поверхностей иногда эффективнее метод безвоздушного распыления под высоким давлением, чтобы обеспечить равномерное покрытие в углах и сварочных швах. А для мелких деталей, тех же решёток или дозаторов пара, иногда приходится применять окунание или электроосаждение. Последнее, кстати, даёт прекрасную равномерность и покрытие в труднодоступных местах, что критично для защиты от конденсирующегося пара.

Сушка и отверждение. Частая ошибка — недостаточная полимеризация перед первым пуском в эксплуатацию. Если в техусловиях написано ?отверждение при 180°C?, то это не рекомендация, а необходимость. Принудительная сушка инфракрасными нагревателями или в печи формирует ту самую сетку полимера, которая будет противостоять проникновению воды и пара. Пробовал сэкономить время, сушил при температуре ниже указанной. Результат — покрытие в процессе эксплуатации стало немного набухать, появился эффект ?апельсиновой корки?.

Заключительные мысли и куда двигаться

Итак, тема красок, стойких к кипящей воде и пару, — это не про один волшебный продукт, а про систему: подготовка поверхности, правильный подбор совместимых слоёв (грунт, финиш), технологичное нанесение и строгое соблюдение режимов отверждения. Рынок не стоит на месте, появляются новые гибридные системы, например, эпоксидно-силиконовые, которые пытаются совместить химическую стойкость первых с эластичностью и термостойкостью вторых.

Стоит следить за разработками специализированных химических компаний, которые ведут собственные исследования. Те же отечественные производители, как ООО Шаньси Кецзя Хечуан Химические технологии, часто быстрее реагируют на запросы с мест, предлагая составы под конкретные технологические процессы в пищепроме или машиностроении. Их сайт https://www.kjhc.ru стоит иметь в виду как источник информации по специализированным материалам.

Главный совет, основанный на горьком опыте: никогда не полагайтесь только на данные листа технических характеристик. Если задача ответственная, запросите образцы, проведите собственные испытания в условиях, максимально приближенных к реальным. Погрузите окрашенную пластину в кипящую воду на сутки, а затем поместите её в камеру с насыщенным паром. Посмотрите на адгезию, цвет, твёрдость. Только так можно быть уверенным, что краска, стойкая к кипящей воде и пару, действительно выполнит свою задачу в вашем проекте. Всё остальное — лотерея, в которой расплачиваться за проигрыш часто приходится дороже, чем стоимость всего покрытия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Масляная акриловая антикоррозийная финишная краска

Масляная акриловая антикоррозийная финишная краска -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

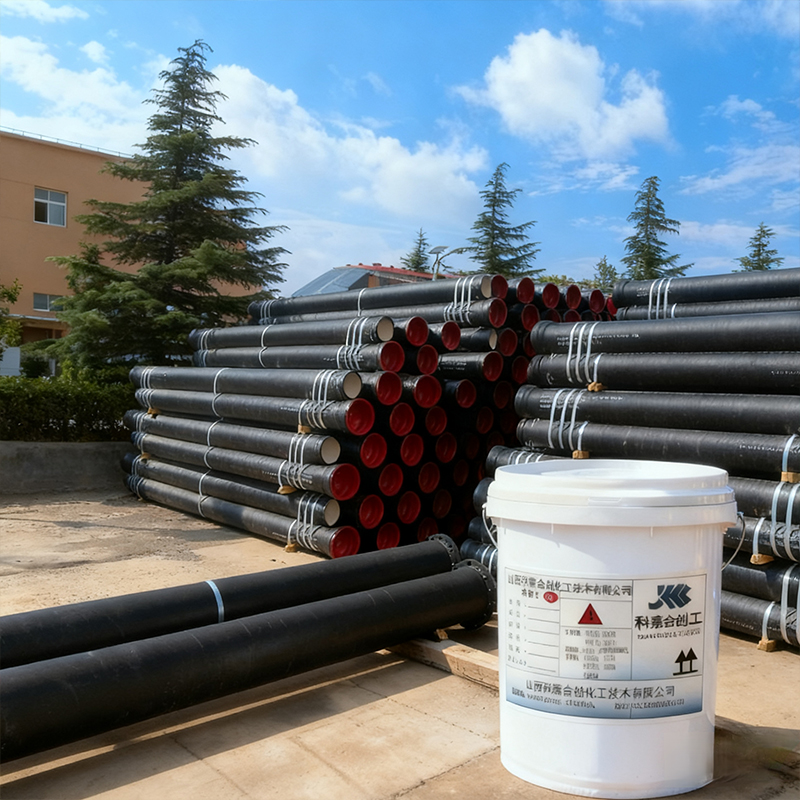

Покрытие для нефтепроводов

Покрытие для нефтепроводов -

Фторуглеродная антикоррозийная краска

Фторуглеродная антикоррозийная краска -

Водная антикоррозийная алкидная краска

Водная антикоррозийная алкидная краска -

Антивандальное покрытие

Антивандальное покрытие -

Водостойкое покрытие

Водостойкое покрытие -

Водная смола для обжиговых красок

Водная смола для обжиговых красок -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт -

Эпоксидная маслостойкая электропроводящая краска для нефтехимического оборудования

Эпоксидная маслостойкая электропроводящая краска для нефтехимического оборудования -

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска

Связанный поиск

Связанный поиск- Универсальная аэрогельная теплоизоляционная краска

- Силиконовая термостойкая краска 800℃

- Цеховая грунтовка

- лак для дерева прозрачный матовый

- Термоиндикаторное покрытие (термохромная краска)

- Эпоксидная грунтовка с высоким содержанием цинка на водной основе

- Маслянистая алкидная антикоррозийная краска

- Краска для оцинкованного профилированного листа

- Резервуар для хранения эпоксидной маслостойкой электростатической проводящей краски

- глянцевый лак на водной основе для дерева