Маслянистая эпоксидная промежуточная краска из облачного железа

Когда слышишь это сочетание — ?маслянистая эпоксидная промежуточная краска из облачного железа? — первое, что приходит в голову неопытному заказчику, это что-то вроде универсального чудо-средства. Мол, нанёс — и всё: и защита, и адгезия, и внешний вид. На деле же, если копнуть, это очень специфичный материал, и его ?маслянистость? — не просто тактильное ощущение, а ключевой технологический параметр, который часто упускают из виду. Многие путают её с обычной эпоксидной грунтовкой, но разница — в основе и в поведении на поверхности. ?Облачное железо? — это, конечно, образное название, отсылающее к специфике сырья и получаемой фактуре, но в технической документации вы такого не найдёте. Вот об этих нюансах, которые не пишут в рекламных буклетах, а познаются в цеху или на объекте, и хочется порассуждать.

Что скрывается за ?маслянистостью? и почему это не дефект

Итак, начнём с главного — консистенции. Маслянистая эпоксидная промежуточная краска при растирании между пальцами действительно даёт ощущение лёгкого масла. Это не значит, что она невызревшая или в неё добавили лишний пластификатор. Часто это следствие специально подобранной комбинации эпоксидных смол и, что важно, наполнителей на основе производных железа. Именно эти наполнители, прошедшие особую обработку (ту самое ?облачное железо?), и дают тот самый эффект. Цель — добиться не просто барьера, а определённого коэффициента внутреннего скольжения в плёнке, что критично для компенсации микродеформаций основы, особенно на крупных металлоконструкциях, где ?гуляет? температура.

Помню, на одном из старых заводов по ремонту ж/д цистерн был случай: применили обычный жёсткий эпоксидный грунт поверх пескоструйки, а потом удивились микротрещинам после первого же сезона. А всё потому, что металл ?дышал?, а плёнка — нет. Тут-то и вспомнили про более пластичные, ?маслянистые? составы. Они, по сути, работают как демпфирующий промежуточный слой, не теряя при этом адгезии. Но и тут есть подвох: если переборщить с этой самой маслянистостью, можно получить проблемы с межслойной адгезией при нанесении финишного покрытия. Нужен баланс, который достигается только практикой и правильным подбором системы.

Кстати, о подборе. Не все производители честно указывают, за счёт чего достигается этот эффект. Иногда это просто избыток определённых присадок, что в долгосрочной перспективе ведёт к деградации плёнки. Поэтому важно смотреть не на красивое название, а на технические паспорта и, что ещё важнее, на репутацию поставщика. Вот, например, коллеги по цеху иногда упоминают ООО Шаньси Кецзя Хечуан Химические технологии — их материалы по спецификациям часто как раз делают упор на контролируемую реологию, то есть на управляемую текучесть и пластичность состава. Это как раз тот случай, когда химики-технологи глубоко вникли в механику процесса, а не просто смешали стандартные компоненты.

?Облачное железо?: не романтика, а технология наполнения

Теперь про вторую часть названия — ?из облачного железа?. Звучит поэтично, но на практике это, скорее всего, указание на тип железоокисного пигмента или наполнителя с высокой степенью дисперсности и специфической формой частиц. Они не просто дают цвет или антикоррозионные свойства (хотя и это тоже), но и формируют ?скелет? плёнки. Частицы такой формы, равномерно распределённые в объёме, препятствуют образованию сплошных капиллярных каналов для влаги и одновременно работают как микроарматура.

Вспоминается проект по защите внутренних поверхностей резервуаров для технической воды. Там была проблема с конденсатом и периодическим застаиванием. Обычные составы отслаивались пятнами. Решили пробовать систему с таким ?железным? наполнителем в промежуточном слое. Эффект был, но не сразу понятный. Плёнка после высыхания казалась чуть более матовой и шероховатой на микроуровне, что, как выяснилось, улучшило сцепление с последующим слоем и, главное, распределило внутренние напряжения. Но был и минус — повышенный расход при нанесении безвоздушным распылением, пришлось подбирать параметры форсунок.

Это к вопросу о том, что любой, даже удачный материал, требует адаптации технологии нанесения. Нельзя просто взять с полки и ждать чуда. Информацию по таким тонкостям редко найдёшь в открытом доступе, часто она передаётся от технологов к малярам или копируется в виде внутренних стандартов предприятий. Портал kjhc.ru, к примеру, в своих материалах иногда приводит не только общие рекомендации, но и примеры решения нестандартных задач, что ценно.

Промежуточный слой — не второстепенный, а ключевой

Само слово ?промежуточная? в названии краски многих вводит в заблуждение. Мол, это что-то вспомогательное, не главное. Абсолютно неверный подход. В многослойных системах антикоррозионной защиты именно этот слой часто берёт на себя функцию главного ?буфера? и связующего звена. Он должен идеально сцепиться с часто активной поверхностью грунта (или с самим металлом) и предоставить оптимальную основу для финиша.

Эпоксидная промежуточная краска на основе, о которой мы говорим, хороша именно своей универсальностью в адгезии. Но есть нюанс: её ?маслянистость? требует внимания к времени межслойной выдержки. Нанести финиш слишком рано — рискуешь получить ?расслоение? или пузыри; передержать — и поверхность может стать слишком инертной, потребуется дополнительная шлифовка. В условиях цеха с контролируемой влажностью и температурой это ещё полбеды. А вот на открытой площадке, при ветре и пыли, этот процесс превращается в постоянную головную боль для прораба.

Был у меня опыт на строительстве портового крана. Работали в осеннюю сырость. Нанесли промежуточный слой, а температура упала, и он ?не встал? как следует, осталась та самая липкая маслянистая плёнка. Пришлось срочно сушить тепловыми пушками, чтобы не срывать график. Это тот случай, когда теоретически идеальный материал упирается в суровую реальность климата. Поэтому теперь всегда сначала смотрю не только на ТТХ краски, но и на реальные погодные окна для работы с ней.

Ошибки и находки: из личного опыта

Расскажу о случае, который многому научил. Как-то решили сэкономить и нанести маслянистую эпоксидную краску прямо на старую, но вроде бы прочную алкидную краску после грубой зачистки. Логика была: раз она такая липкая и с хорошей адгезией, то должна ?зацепиться?. Результат был плачевен. Через полгода пошли ?лопухи? — отслоения целыми пластами. Причина — несовместимость химии. Эпоксидные компоненты, проникая в старую алкидную плёнку, вызвали её разбухание и потерю прочности. Промежуточный сторонник стал разрушителем.

После этого выработал правило: любая промежуточная система, особенно на эпоксидной основе, требует либо абсолютно чистой, подготовленной поверхности (до Sa 2.5), либо применения точно рекомендованного производителем грунта. Никакой самодеятельности. Кстати, изучая опыт других компаний, обратил внимание, что ООО Шаньси Кецзя Хечуан Химические технологии в своих системных рекомендациях всегда чётко прописывает цепочку: подготовка — грунт — промежуточный слой — финиш. И для каждого этапа даёт варианты в зависимости от условий. Это признак серьёзного подхода.

Ещё одна находка — использование такого материала в качестве ремонтного. На сложных поверхностях с мелкими сколами и рисками, где нельзя наносить толстый шпатлёвочный слой, эта краска, благодаря своей тиксотропности и наполненности, хорошо заполняет неровности, создавая единую, прочную основу. Но важно, чтобы она была именно ?промежуточной?, а не грунтовочной, то есть имела достаточную толщину сухой плёнки и стойкость к механическим воздействиям.

Вместо заключения: о выборе и здравом смысле

Так к чему же всё это? К тому, что маслянистая эпоксидная промежуточная краска из облачного железа — это не волшебная палочка, а сложный, высокотехнологичный инструмент. Его применение оправдано там, где нужна не просто защита, а управление свойствами всей лакокрасочной системы: её эластичностью, межслойной адгезией, диффузионной стойкостью. Слепо гнаться за модным названием или выбирать по принципу ?подешевле? — путь к переделкам и убыткам.

При выборе нужно задавать поставщику конкретные вопросы: за счёт чего достигается та самая консистенция, каков размер и форма частиц наполнителя, каковы реальные, а не лабораторные, сроки межслойной выдержки в разных условиях, есть ли отработанные системные решения. И всегда, всегда делать пробный выкрас на образце, максимально приближённом к реальной поверхности, и наблюдать за ним не день, а хотя бы неделю.

В конечном счёте, качество работы определяет не банка с краской, а комплекс: правильная подготовка + правильно подобранная система материалов + соблюдение технологии нанесения. И такие продукты, как обсуждаемый, — важная, но лишь одна часть этого уравнения. Как говорится, нет плохих материалов, есть их неправильное применение. А опыт, в том числе и горький, как раз и нужен для того, чтобы это применение находить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт -

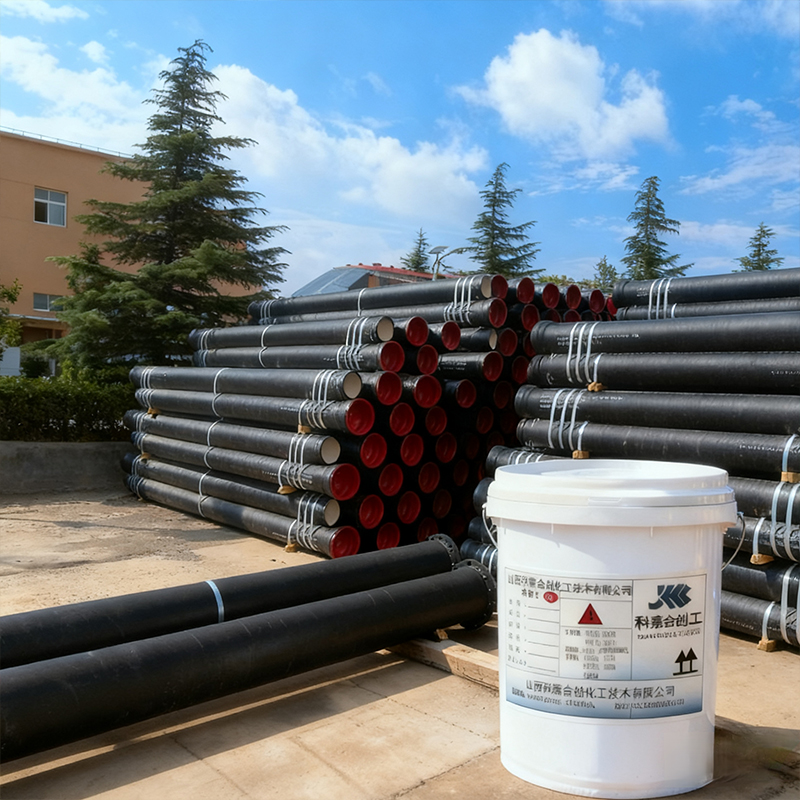

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Водная антикоррозийная алкидная краска

Водная антикоррозийная алкидная краска -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Обжиговая краска для пильных дисков

Обжиговая краска для пильных дисков -

Краска для дорожной разметки

Краска для дорожной разметки -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ -

Очиститель граффити

Очиститель граффити -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель

Связанный поиск

Связанный поиск- Цинконаполненная антикоррозионная грунтовка

- Глянцевая водная алкидная смола

- Водный эпоксидный отвердитель для нормальных температур

- Термопластичная дорожная разметочная краска

- бывает ли матовый лак для дерева

- лаки шелковисто матовые для дерева

- Аэрогельная теплоизоляционная краска KJHC-016 для промышленного оборудования

- Съемное временное защитное покрытие

- лак матовый для дерева для внутренних работ

- Алкидная антикоррозийная краска на водной основе