Покрытие для нефтепроводов нормальной термостойкости

Когда говорят про покрытие для нефтепроводов нормальной термостойкости, многие сразу представляют себе что-то ?среднее?, универсальное, чуть ли не панацею для большинства участков. Вот тут и кроется первый подводный камень. ?Нормальная? — не значит ?простая? или ?дешёвая?. Это скорее про рабочий диапазон, скажем, от -40 до +120 °C, где покрытие должно не просто выживать, а сохранять адгезию, эластичность и барьерные свойства годами, при этом стоимость и технологичность нанесения часто становятся решающими факторами. В своё время мы тоже грешили тем, что выбирали материал по паспортным данным, а не по реальному поведению на конкретном грунте и при конкретном режиме перекачки. Разочарований было немало.

От лаборатории до болота: где теория отстаёт от практики

Возьмём, к примеру, классические эпоксидные составы. В лаборатории, при подготовке образцов по ГОСТ, всё прекрасно: термостойкость в норме, химическая стойкость отличная. Вывези тот же материал на перевал в Западной Сибири, на участок с постоянными вибрациями от насосной и регулярными термоциклами — и через сезон-два появляются микротрещины, начинается отслоение на стыках. Почему? Потому что ?нормальная термостойкость? в статике — это одно, а в сочетании с механическими нагрузками и влажностью грунта — совсем другое. Приходилось на месте экспериментировать с праймерами и толщиной слоя, хотя по инструкции это не требовалось.

Или другой случай: использовали проверенную полиуретановую систему. Температурный диапазон заявлен подходящий, нанесение прошло без проблем. Но на участке, где теплопровод проходил рядом с нашим нефтепроводом, возник локальный перегрев грунта. Температура на поверхности трубы в точке близости стабильно превышала верхнюю границу того самого ?нормального? диапазона всего на 15-20 градусов. Результат — преждевременное старение, потеря гибкости, вмятина от грунтовой нагрузки превратилась в очаг коррозии. Пришлось экстренно вырезать и переизолировать секцию, но уже материалом с запасом. Вывод: ?норма? должна иметь солидный запас, а трассу нужно изучать вдоль и поперек до начала работ.

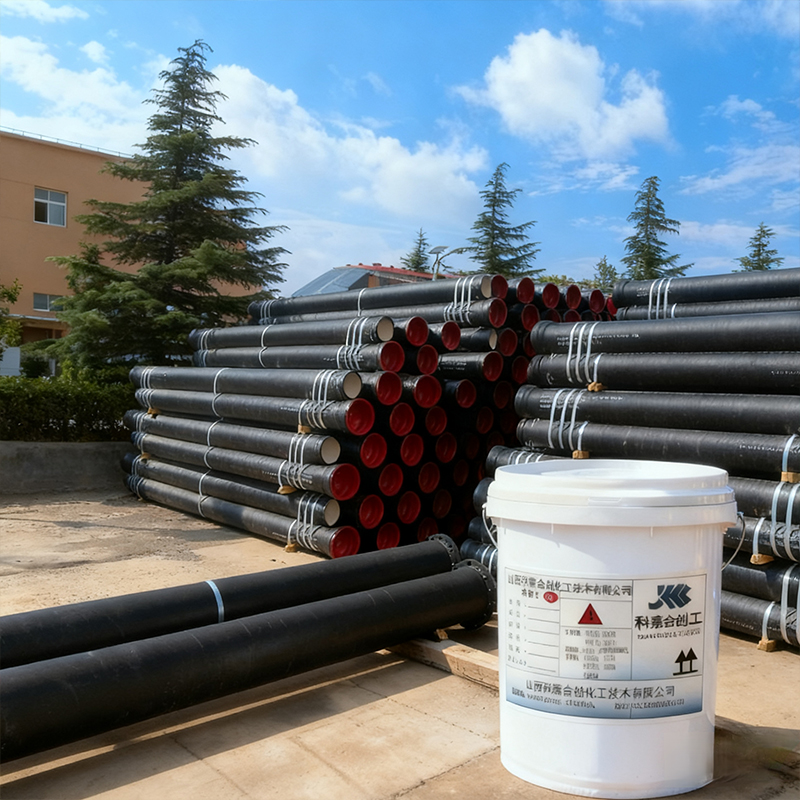

Сейчас часто смотрю на продукты, которые позиционируются как решения для таких условий. Например, на материалы от ООО Шаньси Кецзя Хечуан Химические технологии (их сайт — kjhc.ru). В их подходе видно, что они не просто продают химию, а именно объединили экспертов с глубокими знаниями в тонкой химии, как указано в описании компании. Это чувствуется, когда начинаешь разбираться в составе их покрытий: видишь не просто смесь компонентов, а продуманную систему, где модификаторы работают именно на сохранение свойств в условиях термоциклирования. Это не реклама, а констатация факта — такие детали обычно видны только практику, который сам прошёл через неудачи с непродуманными составами.

Ключевые параметры, о которых не кричат в рекламе

Термостойкость — это не единственная цифра. Гораздо важнее, как материал ведёт себя при переходе через ноль, при резком охлаждении горячей трубы дождём. Коэффициент линейного расширения покрытия должен максимально приближаться к металлу трубы. Если разница велика — при каждом цикле происходит микроскопическое ?работание? на границе, адгезия слабеет, появляются капилляры для влаги. Это тихая смерть изоляции.

Второй момент — стойкость к катодному отслоению. Многие нормальные покрытия отлично работают сами по себе, но когда на трубу подаётся защитный потенциал (катодная защита), начинаются процессы на границе фаз. Не каждый состав это выдерживает, некоторые просто отслаиваются пластами. Проверять это нужно обязательно, но часто этим пренебрегают, пока не столкнёшься с проблемой на уже смонтированном километре.

И третье — ремонтопригодность. На трассе всегда будут повреждения при подземных работах, проверках, случайные воздействия. Как материал ведёт себя при локальном ремонте? Можно ли зачистить, нанести тот же состав и получить монолит? Или стык всегда будет слабым местом? С некоторыми ?жёсткими? эпоксидками ремонт — это мука, требует почти заводских условий, что в поле нереально. А, скажем, некоторые современные полимерные композиции на основе модифицированных каучуков позволяют делать ?холодную? сварку участков с хорошим результатом.

Ошибки, которые дорого обходятся

Расскажу про один наш старый проект. Выбрали материал с красивыми цифрами по термостойкости и дешевле аналогов на 15%. Нанесли, смонтировали, сдали. Через два года на одном из участков с высокими грунтовыми водами и блуждающими токами начались точечные сквозные коррозии. Вскрыли — покрытие выглядело целым, но при простукивании оказалось, что оно отошло от металла по всей окружности трубы на протяжённом участке. Под ним — влага и ржавчина. Анализ показал, что виновата была не температура, а плохая стойкость материала к щелочной среде, которая образовалась у поверхности трубы из-за катодной защиты. Покрытие разбухло и потеряло адгезию. То есть, мы смотрели на один параметр (термостойкость), а убили проект другой характеристикой — химической стойкостью в условиях электрозащиты. Урок на миллионы.

После этого мы выработали правило: любой материал, претендующий на звание покрытия для нефтепроводов нормальной термостойкости, должен проходить не только стандартные испытания, но и тесты в связке с катодной защитой на конкретных грунтовых электролитах с нашего региона. Да, это дольше и дороже на этапе выбора, но спасает от катастрофы потом.

Кстати, именно после этого случая мы активнее стали интересоваться разработками компаний, которые ведут собственные прикладные исследования. Те же ООО Шаньси Кецзя Хечуан Химические технологии (о них я уже упоминал) в своих материалах, судя по технической документации, изначально закладывают стойкость к катодному отслоению. Видимо, их эксперты из сектора тонкой химии хорошо знают эту проблему и решают её на уровне состава смол и добавок. Это тот самый признак серьёзного подхода, когда продукт делается не под абстрактный ГОСТ, а под реальные условия эксплуатации.

Технология нанесения: где рождается качество

Можно купить самый лучший материал и испортить его неправильным нанесением. Для покрытий нормальной термостойкости подготовка поверхности — святое. Степень очистки Sa 2? — это не пожелание, а обязательное условие. Малейшие следы окалины или ржавчины сведут на нет всю адгезию. Мы однажды попробовали сэкономить на пескоструйке, прошли сложный участок только до степени St 3 щётками. Через год на этом участке начались проблемы, в то время как соседние, зачищенные как положено, были в идеале.

Климатические условия при нанесении — отдельная песня. Нанесение при высокой влажности или при температуре на границе допустимого диапазона — верный способ получить неполное отверждение или конденсат под плёнкой. Инструкции часто пишут для идеальных условий. В поле же нужно иметь мобильные укрытия, тепловые пушки, осушители. Без этого даже самое нормальное покрытие не проявит своих свойств.

Контроль толщины — ещё один критический параметр. Недостаточная толщина не обеспечит барьер. Избыточная — может привести к внутренним напряжениям и растрескиванию при термоциклах, особенно на сложных геометриях (сварные швы, отводы). Нужен постоянный контроль дефектоскопом, причём не выборочный, а сплошной. Да, это замедляет процесс, но зато даёт гарантию.

Взгляд в будущее: что будет меняться

Сейчас тренд — на умные покрытия. Не просто пассивный барьер, а материалы с индикаторными свойствами (меняют цвет при повреждении или потере адгезии), с самозалечивающимися микрокапсулами. Для покрытий нефтепроводов с нормальной термостойкостью это пока экзотика, но первые разработки уже есть. Вопрос в цене и в проверке долговечности таких ?умных? добавок в суровых условиях.

Другой вектор — экологичность. Ограничения по ЛОС (летучим органическим соединениям) становятся жёстче. Будущее за составами с высоким сухим остатком, водными дисперсиями или 100% твёрдыми системами. Это меняет и технологию нанесения, требует нового оборудования, но зато снижает риски для персонала и окружающей среды. Компании, которые инвестируют в такие исследования сегодня, будут задавать тон завтра.

И, конечно, цифровизация. Ведение цифрового двойника покрытия — от нанесения до эксплуатации, с привязкой к координатам, параметрам нанесения, результатам контроля. Это позволит прогнозировать ресурс, планировать ремонты точечно, а не по графику. Для этого нужны не только IT-решения, но и сами материалы, чьи свойства должны быть максимально стабильными и предсказуемыми. Вот здесь и пригодятся наработки тех, кто, как ООО Шаньси Кецзя Хечуан Химические технологии, делает ставку на глубокую химию и экспертизу, а не на простое смешивание компонентов. Потому что предсказуемость — это следствие глубинного понимания процессов внутри материала.

Итоговые соображения

Так что же такое хорошее покрытие для нефтепроводов нормальной термостойкости? Это не просто продукт, соответствующий ТУ. Это сбалансированная система, где термостойкость согласована с химстойкостью, адгезией, эластичностью и технологичностью. Это материал, прошедший проверку не только в лаборатории, но и в полевых условиях, желательно на реальных объектах, похожих на ваш.

Выбор поставщика здесь критически важен. Нужно смотреть не на красивый сайт, а на техническую поддержку, готовность предоставить детальные отчёты по испытаниям, наличие опыта решения нестандартных проблем. Иногда полезно поговорить не с менеджером по продажам, а с технологом компании.

В конечном счёте, надёжное покрытие — это страховка от многомиллионных убытков на ремонт и простои. На нём нельзя экономить изначально, выбирая самое дешёвое. Нужно считать полный жизненный цикл. И иногда лучше взять материал с запасом по характеристикам, особенно если есть хоть малейшие сомнения в ?нормальности? условий на трассе. Опыт, в том числе и горький, учит, что запас прочности в этом деле никогда не бывает лишним.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водная антикоррозийная алкидная краска

Водная антикоррозийная алкидная краска -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Противозамерзающая жидкость для угля

Противозамерзающая жидкость для угля -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Краска для профилированного листа

Краска для профилированного листа -

Очиститель граффити

Очиститель граффити -

Эпоксидная напольная краска

Эпоксидная напольная краска -

Водная смола для обжиговых красок

Водная смола для обжиговых красок -

Антивандальное покрытие

Антивандальное покрытие -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Фторуглеродная антикоррозийная краска

Фторуглеродная антикоррозийная краска -

Краска для литейных канализационных труб

Краска для литейных канализационных труб

Связанный поиск

Связанный поиск- Маслянистая эпоксидная промежуточная краска из облачного железа

- лак полиуретановый для дерева глянцевый

- Изоляционное покрытие

- серый лак для дерева матовый

- Двухкомпонентная фторуглеродная антикоррозионная краска

- Краска KJHC-013 специальная пекарская краска для сельскохозяйственной техники

- Покрытие для нефтепроводов нормальной термостойкости

- матовый лак для дерева как выглядит

- Эпоксидная краска для пола на водной основе

- Антикоррозийная грунтовка на основе эпоксидной смолы с высоким содержанием цинка для стальной подложки KJHC-208