Полиэфирная водная смола для термоотверждаемых эмалей

Когда слышишь про полиэфирную водную смолу для термоотверждаемых эмалей, многие сразу думают о 'экологичности' и 'простоте применения'. Но на практике, если взять первый попавшийся продукт с такой маркировкой, можно легко провалить партию покрытий. Дело не в том, что смола плохая, а в том, что её поведение в системе часто упускают из виду. Я много раз видел, как технологи выбирают материал только по параметрам из ТД, а потом сталкиваются с преждевременным гелеобразованием в линии или с адгезией, которая 'плывёт' после термообработки. Это не недостаток смолы как класса — это вопрос её совместимости с конкретными пигментами, наполнителями и, что критично, с системой отвердителя. Например, та же полиэфирная водная смола может давать блестящее, твёрдое покрытие при 150 °C, но если неверно рассчитать скорость испарения воды в начальной стадии, на подложке останутся кратеры или 'апельсиновая корка'. И вот здесь уже начинается реальная работа.

Из чего складывается стабильность системы

Начну с базового, но часто упускаемого момента: стабильность водной дисперсии. Когда мы говорим про термоотверждаемые эмали, многие представляют себе просто смесь смолы, отвердителя и воды. Но на деле, если смола не имеет сбалансированного HLB (гидрофильно-липофильного баланса), при введении, допустим, гидрофобного пигмента или добавок для матирования может начаться коалесценция. Я помню случай на одном из производств, где использовали смолу от европейского поставщика — в лаборатории всё было идеально, но при масштабировании на смеситель на 500 л после добавления сиккатива появлялись комки. Оказалось, проблема была в пороговой температуре пленкообразования (MFFT) смолы, которая не соответствовала температурному режиму цеха. Пришлось подбирать коалисцент, но это увеличило себестоимость. Вывод: паспортные параметры — это только отправная точка, реальное поведение нужно смотреть в условиях, максимально приближенных к производственным.

Ещё один тонкий момент — это ионная стабильность. Некоторые водные полиэфирные смолы, особенно на основе сульфонатных групп, чувствительны к жёсткой воде или к остаткам ионогенных веществ от предыдущей партии в оборудовании. Была история, когда на линии после промывки обычной водопроводной водой (а не деминерализованной) новая партия эмали начала расслаиваться буквально за час. Пришлось слить, чистить систему заново, нести простой. Теперь всегда инстинктивно проверяю не только смолу, но и качество воды, которую используют для разбавления или промывки. Мелочь, а может остановить всё.

И конечно, совместимость с отвердителем. Чаще всего это меламиноформальдегидные смолы или блокированные изоцианаты. Здесь важно не только стехиометрическое соотношение, но и pH среды. Слишком кислая среда может ускорять реакцию в банке, слишком щелочная — тормозить отверждение в печи. Опытным путём пришёл к тому, что перед загрузкой большой партии делаю пробный замес не на 100 граммах, а на 5-10 кг, и выдерживаю его в условиях, имитирующих хранение в цехе (скажем, 25-30 °C) 48 часов. Если вязкость растёт более чем на 20% — нужно корректировать рецептуру, возможно, вводить стабилизатор или менять отвердитель. Это та самая 'рутина', которая спасает от брака.

Практические сложности с пигментацией и наполнением

Работа с пигментами в водных системах — это отдельная история. Например, диоксид титана. Казалось бы, инертный материал, но в водной полиэфирной смоле некоторые марки TiO? могут вызывать тиксотропию или, наоборот, седиментацию. Однажды столкнулся с тем, что белая эмаль после термоотверждения давала неравномерный глянец — пятнами. Виноватым оказался именно пигмент, точнее, его поверхностная обработка (органофункциональное покрытие), которая вступала в нежелательное взаимодействие с карбоксильными группами смолы при нагреве. Решение нашли, перейдя на другой сорт, но потратили время на поиски. Сейчас, когда вижу новую марку полиэфирной водной смолы, первым делом проверяю её на совместимость с базовым набором пигментов — не только по диспергируемости, но и по стабильности окраса после отверждения.

С наполнителями, такими как барит, тальк или микрокальцит, тоже не всё просто. Они могут влиять на реологию. Добавишь, чтобы снизить стоимость или увеличить твёрдость, а получаешь неожиданный эффект — эмаль перестаёт растекаться, даёт шагрень. Или наоборот, стекает с вертикальных поверхностей. Здесь важно учитывать не только количество, но и форму частиц, их влажность. Случай из практики: использовали тальк с высоким содержанием связанной воды (на вид сухой, но по факту до 0.5%), в системе на основе водной смолы для термоотверждаемых эмалей это привело к вспениванию при нанесении краскораспылителем. Покрытие получилось пористое. Пришлось сушить наполнитель перед внесением, что добавило этап в процесс. Теперь всегда требую паспорт с указанием влажности для минеральных наполнителей.

И конечно, аддитивы. Антисиликоны, смачиватели, деаэраторы — их выбор часто делается по привычке. Но в водных полиэфирных системах некоторые силиконовые добавки могут мигрировать к поверхности плёнки до её отверждения и мешать адгезии следующего слоя (если речь о двухслойном покрытии). Был неудачный опыт с грунт-эмалью по металлу: верхний слой местами отслаивался после сушки. После анализа выяснилось, что слишком много антисиликона в грунте (добавили для улучшения растекания) создало слабую границу раздела. Убрали добавку, заменили на более мягкий смачиватель — проблема ушла. Вывод: каждый компонент, даже в малых дозах, должен быть обоснован.

Термическое отверждение: нюансы, которые не пишут в инструкциях

Температура и время — это ещё не всё. Кривая нагрева, особенно для толстослойных покрытий или для сложных подложек (например, сборные металлоконструкции с разной толщиной металла), имеет огромное значение. Если слишком быстро поднять температуру, вода не успеет эвакуироваться из слоя, получится кипение, поры. Если медленно — смола может начать преждевременно сшиваться, что приведёт к снижению межслойной адгезии (если это многослойная система). На одном из объектов, где покрывали кованые изделия сложной формы, столкнулись с тем, что в 'закрытых' зонах (углах, пазах) эмаль оставалась липкой, хотя на открытых поверхностях была полностью отверждена. Пришлось пересматривать режим печи: увеличили время выдержки при 80-90 °C для полного удаления воды, и только потом поднимали до 160 °C для сшивания. Это добавило цикл, но качество стало стабильным.

Контроль степени отверждения — отдельная тема. Метод 'ногтя' или растворителя (ацетон, метилэтилкетон) даёт лишь приблизительную оценку. Для ответственных применений (например, покрытия для автодеталей или бытовой техники) нужны инструментальные методы: измерение твёрдости по перу, стойкость к удару, изгиб. Но в цеху часто нет такой лаборатории. Выработал для себя эмпирический тест: после выхода из печи даю образцу остыть, затем царапаю крест-накрест лезвием и наклеиваю липкую ленту (скотч). Если после отрыва ленты на пересечении царапин нет отслоения — скорее всего, степень сшивания достаточная. Конечно, это не замена приборов, но как быстрая проверка в полевых условиях работает.

Ещё один момент — влияние подложки. Горячее отверждение на разных металлах (оцинкованная сталь, алюминий, чёрный металл) может давать разный результат по адгезии из-за теплопроводности и коэффициента расширения. На алюминии, например, нагрев происходит быстрее, и есть риск перегрева поверхностного слоя, если не скорректировать температуру. Пришлось однажды разрабатывать два немного разных режима для стальных и алюминиевых профилей на одной линии. Использовали одну и ту же полиэфирную водную смолу, но для алюминия снизили пиковую температуру на 10 °C и увеличили время выдержки. Результат стал одинаково хорошим.

Опыт с конкретными материалами и поставщиками

На рынке много предложений, но не все смолы ведут себя предсказуемо. Работал, в частности, с продукцией от ООО Шаньси Кецзя Хечуан Химические технологии (сайт https://www.kjhc.ru). Компания, как указано, объединяет экспертов в области тонкой химии, и это чувствуется в подходе. Их водная смола для термоотверждаемых эмалей (серия, если не ошибаюсь, KJ-WPES) привлекла внимание хорошей стабильностью при хранении и предсказуемой вязкостью. Что важно — в технической поддержке давали не просто ТД, а рекомендации по совместимости с разными типами отвердителей, что редкость. Помню, у них была смола с относительно низким MFFT (около 35 °C), что позволяло наносить её в неотапливаемых цехах в межсезонье без риска образования дефектов плёнки. Но был и нюанс: при использовании с некоторыми меламиновыми отвердителями требовался точный контроль pH, иначе жизнеспособность системы снижалась до 4-5 часов. Пришлось вводить буферную добавку. В целом, материал рабочий, особенно для покрытий по металлу с требованиями по твёрдости и химической стойкости.

Сравнивал с другими поставщиками. У некоторых европейских аналогов часто выше глянец и лучше растекание, но и цена существенно выше, а иногда избыточное растекание приводит к подтёкам на вертикалях. У материалов от ООО Шаньси Кецзя Хечуан Химические технологии баланс между ценой и технологичностью неплохой. Из минусов, которые отмечал — в очень жаркую погоду (выше 30 °C в цеху) нужно быть аккуратнее со скоростью испарения: если наносить слишком толстым слоем, могут появляться мелкие поры. Решили добавкой малолетучего коалисцента (дипропиленгликоль метиловый эфир, например). После корректировки проблем не было.

Важный аспект — воспроизводимость от партии к партии. С этим у них, по моему опыту, порядок. Заказывали несколько раз с перерывом в полгода — характеристики вязкости, pH, содержание нелетучих совпадали в пределах паспортных допусков. Это критично для серийного производства, где не хочется каждый раз перенастраивать линию. Из общения с их технологами понял, что они делают упор на контроль сырья и стабильность процесса синтеза, что, видимо, и даёт такой результат. Не идеал (идеала не бывает), но для многих практических задач — вполне надёжный вариант.

Выводы и что остаётся за кадром

Итак, полиэфирная водная смола для термоотверждаемых эмалей — это не 'волшебный' компонент, который сам по себе решает все проблемы. Это основа, поведение которой сильно зависит от окружения: воды, пигментов, наполнителей, отвердителя, условий нанесения и сушки. Самый главный урок, который вынес за годы работы — нельзя полагаться только на технический паспорт. Нужно тестировать в своих условиях, на своём оборудовании, с учётом всех переменных, даже таких, как сезонные изменения температуры и влажности в цеху.

Часто успех или неудача кроются в мелочах: в качестве промывки оборудования, в порядке загрузки компонентов в смеситель, в точности соблюдения временных интервалов. Иногда проще немного изменить рецептуру (скажем, ввести ещё один смачиватель или изменить тип матирующего агента), чем искать новую смолу. Но если уж искать, то смотреть нужно не только на цифры, но и на то, как поставщик поддерживает продукт, насколько глубоко его технолог понимает химию процесса. Как в случае с ООО Шаньси Кецзя Хечуан Химические технологии — их экспертный подход в области тонкой химии ощутимо снижает риски при внедрении материала в производство.

В конечном счёте, работа с такими материалами — это постоянный баланс между технологическими требованиями, экономикой и стабильностью качества. Не бывает одной 'лучшей' смолы для всех случаев. Есть та, которая оптимально подходит под конкретную задачу, конкретное оборудование и конкретные условия. И её поиск, и последующая 'доводка' рецептуры — это и есть та самая практическая химия, которая не пишется в учебниках, а нарабатывается опытом, иногда через ошибки. Главное — фиксировать эти ошибки, анализировать и не повторять. Тогда и термоотверждаемые эмали на водной основе будут работать так, как задумано: прочно, долговечно и без сюрпризов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Обжиговая краска для пильных дисков

Обжиговая краска для пильных дисков -

Антивандальное покрытие

Антивандальное покрытие -

Краска для дорожной разметки

Краска для дорожной разметки -

Водная смола для обжиговых красок

Водная смола для обжиговых красок -

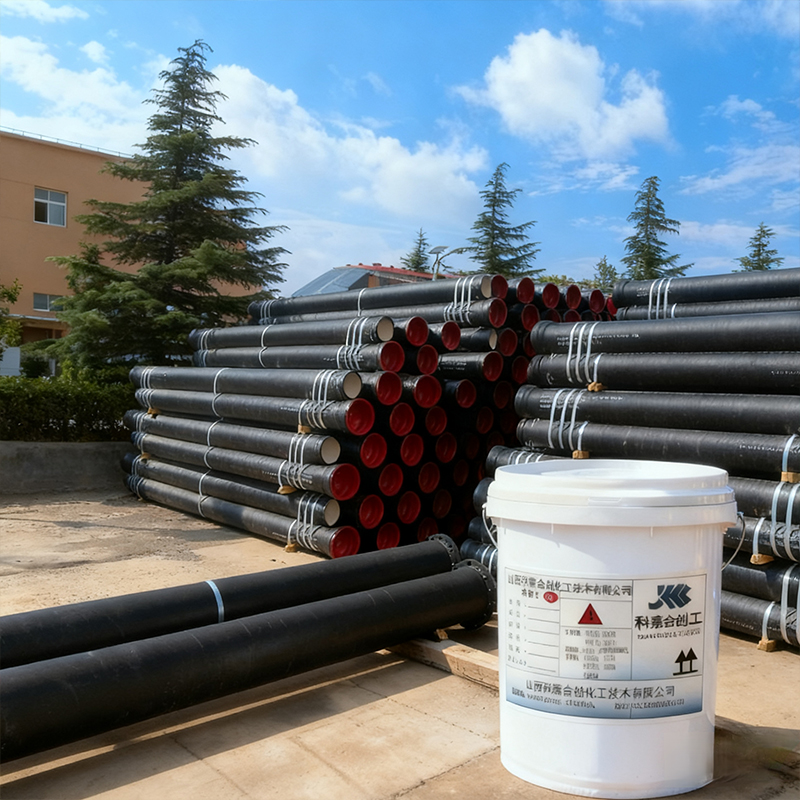

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Краска для профилированного листа

Краска для профилированного листа -

Очиститель граффити

Очиститель граффити -

Обжиговый лак для дисков

Обжиговый лак для дисков

Связанный поиск

Связанный поиск- лак матовый для дерева без запаха

- хороший матовый лак для дерева

- лак бесцветный для дерева глянцевый

- лак акриловый матовый бесцветный для дерева

- лак водный матовый для дерева

- Маслянистая краска для сельскохозяйственной техники и транспортных средств

- Маслянистое акриловое антикоррозийное покрытие

- Верхнее покрытие из акрилового полиуретана на водной основе

- лак для дерева прозрачный матовый

- Эмульсия эпоксидной смолы в воде