Резервуар для хранения эпоксидной маслостойкой электростатической проводящей краски

Когда слышишь про резервуар для хранения эпоксидной маслостойкой электростатической проводящей краски, многие сразу думают о простой бочке. Но это не просто ёмкость — это, можно сказать, первая линия обороны. Если здесь ошибиться, вся специфика краски, её проводящие и маслостойкие свойства, могут пойти насмарку ещё до нанесения. Частая ошибка — использовать стандартные ёмкости для обычных эпоксидных составов, не учитывая, что здесь мы имеем дело с системой, наполненной проводящими наполнителями (часто на основе углерода или металлов), которые склонны к седиментации и требуют особого обращения. Сам видел, как на одном из старых объектов попытались хранить такую краску в обычном стальном резервуаре без должной подготовки поверхности — в итоге получили проблемы с однородностью и даже локальной коррозией, которая потом проявилась в виде дефектов покрытия. Всё это заставляет подходить к выбору и эксплуатации такого резервуара не по шаблону, а с пониманием химии и физики процесса.

Конструкция и материалы: не только о стали

Итак, из чего же делать? Чистая нержавеющая сталь, например, AISI 304 или 316 — это классика. Но важно не просто выбрать марку, а понимать состояние поверхности. Шероховатость, наличие пассивирующего слоя — всё это влияет на взаимодействие с краской. Проводящие наполнители могут создавать гальванические пары, если в материале резервуара есть микродефекты. Поэтому внутренняя полировка и пассивация — не прихоть, а необходимость. Иногда, для определённых составов, рассматривают и эмалированные ёмкости, но здесь свой риск — скол эмали может стать центром проблем.

Конструкция мешалки — отдельная тема. Простая вертикальная ось с лопастями часто не справляется с плотной, тяжёлой массой, особенно если краска немного постояла. Нужно либо предусмотреть эффективную боковую (или наклонную) мешалку, которая обеспечивает движение массы ?снизу вверх?, либо, что чаще практикуется, систему рециркуляции с внешним насосом. Но и насос должен быть подобран правильно — лопастные насосы могут повреждать структуру наполнителя. Лучше подходят мембранные или шнековые варианты, но они и дороже.

Ещё один нюанс — система инертизации. Для некоторых типов эпоксидных маслостойких красок, особенно с низким ПТВ (пределом взрываемости), пары растворителей создают риск. Просто вентиляции может быть недостаточно. На одном из проектов для хранения больших объёмов мы использовали подушку из азота. Это добавляет сложности, но полностью исключает риск образования взрывоопасной смеси. Конечно, для небольших партий это избыточно, но знать о такой возможности нужно.

Подготовка и кондиционирование: процесс, который часто недооценивают

Допустим, резервуар новый, из правильной стали. Заливать краску сразу — грубая ошибка. Первым делом — очистка. Не просто водой, а растворителем, который совместим с системой краски (обычно рекомендуют тот же, что входит в её состав). Затем — сушка. Важно добиться полного отсутствия влаги, иначе она может вступить в реакцию с эпоксидной смолой уже внутри резервуара, запустив преждевременное структурирование.

Температурный режим. Хранить нужно при стабильной температуре, обычно +15…+25°C. Резкие перепады приводят к конденсации влаги на внутренних стенках и к изменению вязкости краски, что усиливает седиментацию. Если резервуар стоит в неотапливаемом складе, без термообвязки или утепления не обойтись. Помню случай, когда из-за ночного похолодания на стенках образовался конденсат, и в итоге партия краски в верхнем слое приобрела мутность — пришлось отправлять на дополнительную фильтрацию и гомогенизацию.

Контроль параметров. Обязательно нужно иметь точки отбора проб — сверху, из середины и снизу резервуара. Регулярные проверки на вязкость, плотность и удельное электрическое сопротивление — это не бумажная волокита, а реальный способ поймать начало расслоения. Если сопротивление между пробами с разной глубины начинает сильно разниться — пора включать мешалку или запускать рециркуляцию.

Практические кейсы и ошибки

Расскажу про один неудачный опыт, не наш, а коллег. Заказали якобы подходящий резервуар у непрофильного производителя. Сэкономили на мешалке, поставили простейшую. Для эпоксидной маслостойкой электростатической проводящей краски с высоким содержанием железооксидного наполнителя этого оказалось мало. Через две недели хранения образовался настолько плотный осадок, что его не брал даже рециркуляционный насос. Пришлось вскрывать и вручную выгружать почти затвердевшую массу со дна. Убытки — не только стоимость краски, но и простой линии нанесения.

А вот положительный пример связан с компанией ООО Шаньси Кецзя Хечуан Химические технологии. На их сайте kjhc.ru можно увидеть, что они фокусируются на тонкой химии. В одном из обсуждений их технолог справедливо отмечал, что для их составов критична не только сталь, но и материал уплотнений. Стандартные резиновые прокладки могут экстрагировать пластификаторы в краску, слегка меняя её реологические свойства. Они рекомендуют фторопластовые или специальные EPDM-смеси. Такие детали и выдают глубокое понимание предмета.

Ещё один момент — совместимость с системой подачи. Резервуар — это только начало. Шланги, фитинги, фильтры в линии должны быть также электростатически безопасны и не вносить загрязнений. Часто проблема возникает на стыке: краска из хорошего резервуара подаётся через обычный резиновый рукав, который её загрязняет или даже абсорбирует часть растворителя.

Альтернативы и экономика вопроса

Всегда ли нужен стационарный резервуар? Для постоянного использования на одном объекте — да. Но для небольших, разовых работ или для хранения разных цветов иногда логичнее использовать не большой резервуар, а несколько специальных контейнеров меньшего объёма, так называемых ?кегов?. Они тоже должны быть из подходящего материала, с плотной крышкой и возможностью установки на миксер. Это снижает риск порчи всей партии и упрощает логистику.

Стоимость. Качественный резервуар для хранения под такую специфичную краску — это капитальные вложения. Но их нужно сравнивать не с ценой обычной бочки, а с потенциальными потерями от испорченной дорогостоящей краски, простоя оборудования и брака на покрытии. Инвестиция в правильное оборудование окупается предсказуемостью процесса и стабильным качеством финишного покрытия.

Обслуживание. Его нельзя забросить. Регулярная ревизия мешалки, сальников, проверка систем контроля — это routine. Раз в год — полная очистка и инспекция внутренней поверхности на предмет царапин или коррозии. Лучше вести журнал, где отмечаются все операции, параметры краски при загрузке и выгрузке. Это не только для отчётности, но и для выработки собственных, оптимальных регламентов под конкретный материал и условия.

Выводы и субъективные наблюдения

В итоге, выбор и эксплуатация резервуара — это инженерная задача, а не просто покупка ёмкости. Нужно учитывать полный цикл: от приёмки сырья от производителя, например, от той же ООО Шаньси Кецзя Хечуан Химические технологии (о чём можно подробнее узнать на kjhc.ru), до момента, когда краска попадает в распылитель. Их экспертиза в химии подсказывает, что диалог с поставщиком краски по поводу оптимальных условий хранения — это первый и необходимый шаг.

Субъективно замечу, что в последнее время стали больше внимания уделять системам ?умного? мониторинга — датчики уровня, температуры, плотности в режиме онлайн. Для крупных объектов это оправдано. Но никакая автоматика не заменит понимания физической сути процесса: проводящая краска — это дисперсная система, стремящаяся к расслоению, и наша задача — мягко противодействовать этому всеми доступными средствами.

Так что, если резюмировать очень грубо: резервуар должен быть из правильного материала, с эффективной системой перемешивания или рециркуляции, и обслуживаться с пониманием того, что внутри не просто жидкость, а сложная, ?живая? система, от состояния которой зависит конечный результат всей работы. И да, скупой, как обычно, платит дважды, а в нашем случае — ещё и переделывает покрытие.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водная эпоксидная смола

Водная эпоксидная смола -

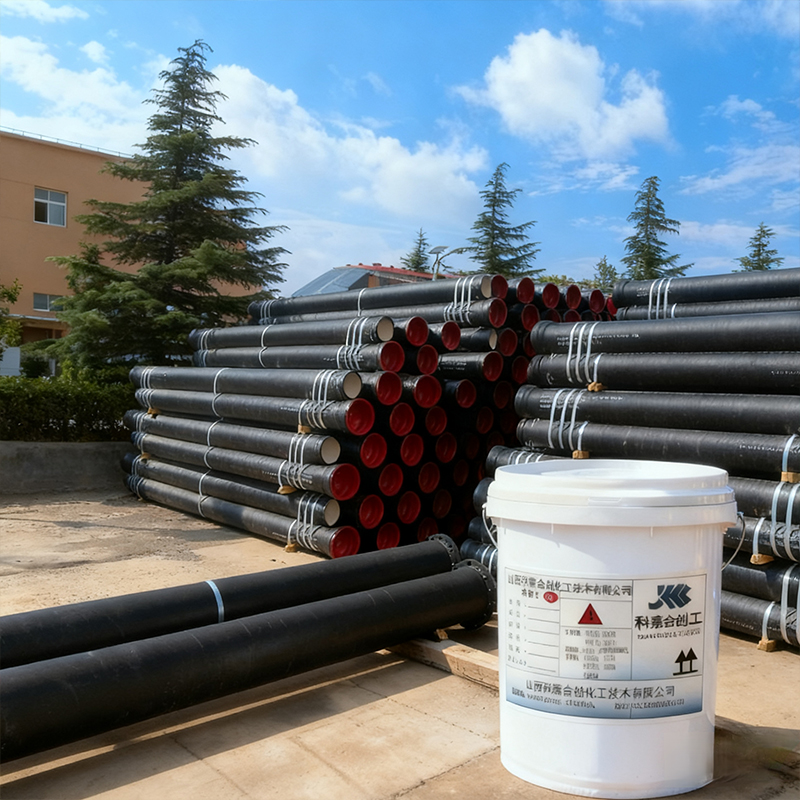

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Масляная акриловая антикоррозийная финишная краска

Масляная акриловая антикоррозийная финишная краска -

Эпоксидная напольная краска

Эпоксидная напольная краска -

Покрытие для нефтепроводов

Покрытие для нефтепроводов -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Противозамерзающая жидкость для угля

Противозамерзающая жидкость для угля -

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель -

Антивандальное покрытие

Антивандальное покрытие -

Водный алкидный смола

Водный алкидный смола

Связанный поиск

Связанный поиск- Маслянистая алкидная антикоррозийная краска

- белый матовый лак для дерева

- Хлоркаучуковое покрытие

- матовый лак для дерева отзывы

- Силиконовая термостойкая краска при температуре 400℃

- Изоляционное покрытие

- лак глянцевый или матовый для дерева

- лак для дерева бесцветный глянцевый купить

- лак для дерева венге матовый

- Покрытие на основе хлорированного полиэтилена KJHC-30