Фторуглеродное антикоррозионное покрытие

Когда слышишь ?фторуглеродное антикоррозионное покрытие?, первое, что приходит в голову многим — это какая-то волшебная, почти вечная защита. На деле же, всё упирается в детали применения, которые часто упускают из виду в технических паспортах. Лично сталкивался с ситуациями, когда идеальный по лабораторным тестам состав на объекте показывал себя не лучшим образом, и причина крылась не в самом фторполимере, а в подготовке поверхности или условиях нанесения, о которых предпочитают умалчивать.

Основы, которые часто игнорируют

Говоря о фторуглеродном антикоррозионном покрытии, нельзя сводить всё только к химической стойкости. Ключевой момент — адгезия. Фторполимеры сами по себе имеют низкую поверхностную энергию, что создаёт проблемы с прилипанием к металлу. Если не решить этот вопрос на этапе подготовки или не использовать правильный грунт, всё покрытие может отслоиться пластами, особенно при термоциклировании. Видел такое на трубопроводной арматуре в условиях Севера — блестящая плёнка, а под ней рыжие пятна.

Ещё один нюанс — толщина слоя. Есть соблазн нанести потолще, мол, лучше защитит. Но для многих фторуглеродных систем существует оптимум. Слишком толстый слой может привести к внутренним напряжениям и растрескиванию при эксплуатации. Особенно это критично для подвижных элементов или конструкций, подверженных вибрации. Приходилось подбирать толщину практически эмпирически, сверяясь не только с нормативами, но и с реальным поведением на аналогичных объектах.

И конечно, сам состав связующего. Не всякое ?фторуглеродное? покрытие одинаково. Иногда под этим термином скрываются модифицированные составы с относительно низким содержанием фторполимера. Они дешевле, но и стойкость к агрессивным средам, особенно к концентрированным кислотам или щелочам с высокой температурой, может быть заметно ниже. Здесь важно смотреть не на громкое название, а на конкретную рецептуру и, что ещё важнее, на протоколы испытаний в условиях, максимально приближённых к будущей эксплуатации.

Практические ловушки и решения

В работе с такими покрытиями постоянно всплывают неочевидные проблемы. Например, совместимость с предыдущими слоями. Часто приходится иметь дело не с чистым металлом, а с поверхностью, уже обработанной какой-то старой краской. Просто так нанести фторуглеродный состав поверх — гарантированный конфликт. Нужно либо полностью удалять старый слой (что дорого и не всегда возможно), либо проводить тщательные испытания на межслойную адгезию и химическую совместимость. Был случай на химическом заводе, где из-за этой несовместимости покрытие вспучилось за месяц.

Условия нанесения — отдельная история. Многие составы требуют строгого контроля температуры и влажности не только воздуха, но и самой подложки. Нанесение на холодную поверхность может привести к плохой полимеризации и, как следствие, к потере защитных свойств. Приходится организовывать подогрев, что в полевых условиях, особенно на открытых конструкциях, представляет собой серьёзную логистическую задачу. Зимние работы — это всегда повышенный риск и дополнительные затраты.

Контроль качества — это не просто замер толщины мокрого слоя. После полимеризации важно проверять покрытие не только на пористость (дефектоскопия), но и на фактическую химическую стойкость. Иногда мы брали образцы-свидетели, которые после нанесения погружали в модель рабочей среды заказчика. Это давало гораздо больше информации, чем стандартные лабораторные тесты в нейтральных солевых растворах. Такой подход помогал выявить потенциальные слабые места до сдачи объекта.

Опыт и материалы от конкретных поставщиков

В поисках надёжных систем часто обращаешь внимание на компании, которые не просто продают материалы, а глубоко погружены в химию процессов. Вот, например, ООО Шаньси Кецзя Хечуан Химические технологии (сайт — https://www.kjhc.ru). Они, как следует из их описания, объединяют экспертов с глубокими знаниями в области тонкой химии. Это важно, потому что разработка эффективного фторуглеродного антикоррозионного покрытия — это именно задача тонкой химии, где важны чистота компонентов, стабильность рецептуры и воспроизводимость свойств от партии к партии.

Работая с материалами от таких специализированных производителей, замечаешь разницу в стабильности параметров. Когда компания основана на expertise в химии, как та же ООО Шаньси Кецзя Хечуан Химические технологии, это часто означает, что они могут гибко адаптировать состав под нестандартные задачи клиента — другую температуру эксплуатации, специфическую среду или метод нанесения. Это ценно, когда работаешь не по шаблону, а со сложными промышленными объектами.

При этом важно не слепо доверять даже уважаемому поставщику. Всегда запрашиваю не только паспорт безопасности и технические условия, но и отчёты о независимых испытаниях, желательно в аккредитованных лабораториях. А ещё лучше — получить пробную партию и провести свои собственные тесты в условиях, имитирующих конкретный проект. Доверяй, но проверяй — это золотое правило в работе с любыми, даже самыми продвинутыми покрытиями.

Когда технология даёт сбой: анализ случаев

Не всегда всё идёт гладко. Один из показательных случаев — защита теплообменного оборудования на производстве слабой кислоты. Было выбрано фторуглеродное антикоррозионное покрытие с отличными рекомендациями. Но через полгода на некоторых участках появились точечные поражения. Разбор показал, что проблема была в локальных перегревах (технологические сбои), которые превысили максимальную рабочую температуру, на которую было рассчитано покрытие. Материал был хорош, но его границы применения были нарушены. Пришлось совместно с технологами производства пересматривать режимы или ставить вопрос о материале следующего поколения с более высоким термическим порогом.

Другой частый сбой — механические повреждения при монтаже. Каким бы стойким ни было покрытие к химии, оно может быть уязвимо к ударам, царапинам инструментом при сборке. Мы стали включать в спецификацию не только требования к нанесению, но и инструкции по обращению с окрашенными элементами на стройплощадке. Иногда это помогало, иногда нет — человеческий фактор. Выходом иногда было использование более толстых или эластичных модификаций покрытия на этапе, когда механические риски были высоки.

Ещё один момент — долгосрочный прогноз. Лабораторные ускоренные испытания (солевой туман, УФ) дают лишь ориентир. Реальная долговечность в условиях конкретного химического производства может сильно отличаться. Поэтому так ценен обмен опытом между специалистами на отраслевых площадках или даже неформальных встречах. Услышать, что на таком-то заводе такой-то состав простоял 8 лет, а не заявленные 10, но в целом удовлетворил — это бесценная практическая информация, которой нет в каталогах.

Взгляд вперёд: не только покрытие, а система

Сейчас приходит понимание, что успех — это не в самом материале, а в системном подходе. Фторуглеродное антикоррозионное покрытие — это лишь финальный слой в цепочке: проектирование (учитывающее вопросы защиты), подготовка поверхности (до степени Sa 2.5 или выше), правильный подбор грунтовочного слоя (часто на основе эпоксидов или иных материалов, обеспечивающих адгезию), контроль климатических условий при нанесении и правильная эксплуатация. Сбой на любом этапе сводит на нет преимущества даже самого дорогого фторполимерного финиша.

Всё большее значение приобретает цифровизация процесса. Фиксация параметров на каждом этапе (температура, влажность, толщина слоя) через датчики и ведение электронного паспорта объекта. Это не только для отчётности, но и для последующего анализа в случае преждевременного выхода из строя. Можно точно установить, на каком этапе была допущена ошибка. Пока это редкость, но тенденция прослеживается, особенно на крупных ответственных объектах.

Итог размышлений прост: фторуглеродное антикоррозионное покрытие — мощный инструмент, но не панацея. Его эффективность на 90% определяется грамотностью применения, вниманием к деталям и пониманием технологии в целом. Слепое следование инструкции без учёта реальных условий — верный путь к разочарованию. Нужно думать, анализировать, иногда экспериментировать и всегда требовать максимальной прозрачности и данных как от производителей материалов, так и от подрядчиков по нанесению. Только так можно добиться действительно долговременной защиты, ради которой всё и затевается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

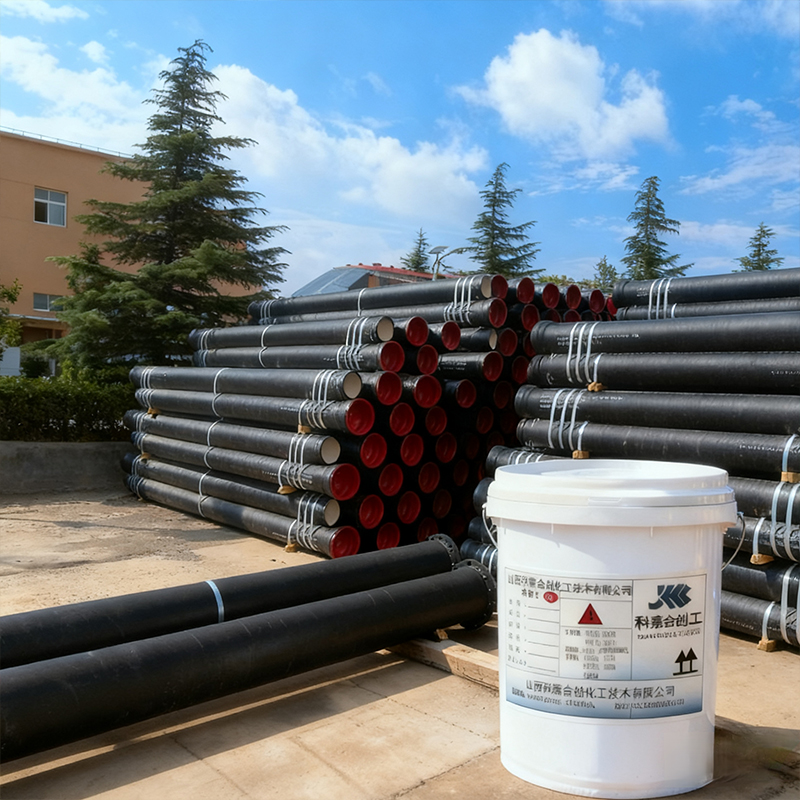

Краска для литейных канализационных труб

Краска для литейных канализационных труб -

Обжиговая краска для пильных дисков

Обжиговая краска для пильных дисков -

Эпоксидная маслостойкая электропроводящая краска для нефтехимического оборудования

Эпоксидная маслостойкая электропроводящая краска для нефтехимического оборудования -

Краска для дорожной разметки

Краска для дорожной разметки -

Покрытие для нефтепроводов

Покрытие для нефтепроводов -

Фторуглеродная антикоррозийная краска

Фторуглеродная антикоррозийная краска -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт -

Кремнийорганическая термостойкая краска

Кремнийорганическая термостойкая краска -

Краска для профилированного листа

Краска для профилированного листа -

Эпоксидная напольная краска

Эпоксидная напольная краска -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель

Связанный поиск

Связанный поиск- Фторуглеродная антикоррозионная краска KJHC-017 для агрессивных сред

- глянцевый лак на водной основе для дерева

- лак яхтный для дерева матовый

- Маслянистое полиуретановое износостойкое верхнее покрытие

- Покрытие на основе хлорированного полиэтилена KJHC-30

- лак матовый для дерева без запаха

- лаки глянцевые без запаха для дерева

- Аэрогельная теплоизоляционная краска KJHC-016 для промышленного оборудования

- Эпоксидная маслостойкая электростатическая токопроводящая краска на внутренней стенке трубопровода

- Грунт-финишное покрытие два в одном