Эпоксидная дисперсия

Когда слышишь ?эпоксидная дисперсия?, первое, что приходит в голову многим — это просто эпоксидка, разбавленная водой. И вот тут начинаются основные ошибки. На деле, если взять обычную смолу и попробовать её механически диспергировать, получится нестабильная система, которая через пару дней расслоится. Суть именно в создании стабильной микроэльвеолярной структуры, где частицы смолы отделены от водной фазы, но не коагулируют. Это не смесь, а сложная многокомпонентная система с эмульгаторами, стабилизаторами, модификаторами. Я много раз видел, как технолог из хороших побуждений пытался ?улучшить? рецептуру, добавляя больше ПАВ, и получал обратный эффект — дисперсия теряла жизнеспособность после заморозки-разморозки. Кстати, о морозостойкости — это отдельная боль, не каждый продукт её выдерживает, даже если в паспорте написано.

От лаборатории до цеха: где теория отстаёт

В лабораторных условиях всё выглядит идеально: дисперсия однородная, вязкость в норме, срок хранения заявлен полгода. Но стоит выйти на опытно-промышленную партию, особенно при переходе на другое сырьё, например, с эпоксиданового олигомера другого производителя, начинаются сюрпризы. Меняется pH, может выпасть осадок, или, что хуже, начаться медленная коалесценция. Один раз наблюдал такую картину: дисперсия в бочке за три недели хранения на складе дала необратимый осадок, хотя все спецификации по сырью вроде бы соблюдались. Причина оказалась в микроколичествах ионных примесей в отвердителе. Это к вопросу о важности чистоты компонентов, о которой часто забывают.

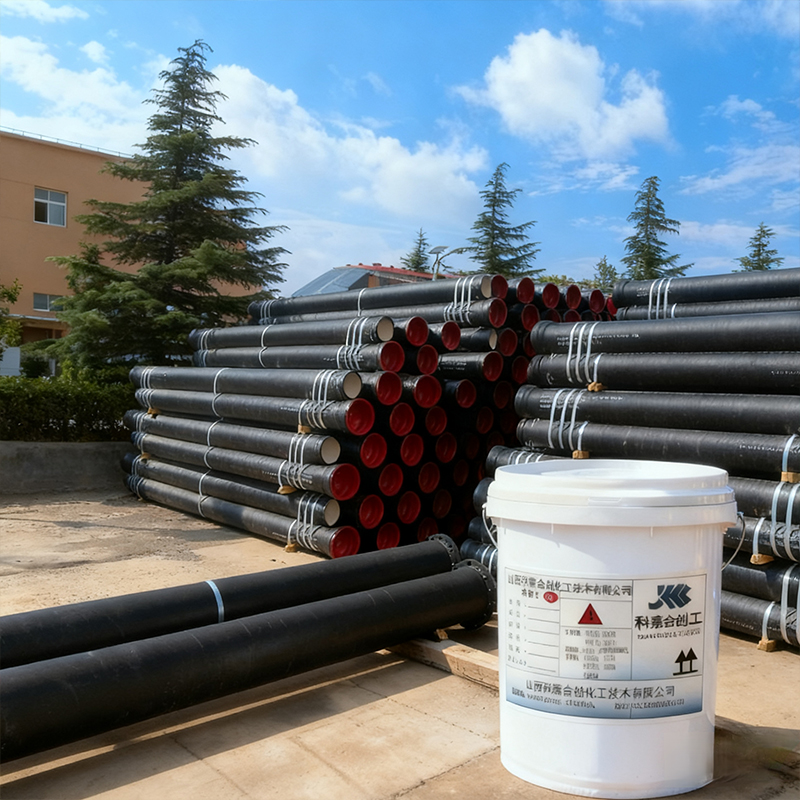

Именно в таких нюансах и кроется практический опыт. Недостаточно контролировать только основные параметры — содержание сухого остатка, размер частиц. Нужно смотреть на кинетику отверждения в плёнке, на смачиваемость разных подложек. Например, для бетона одна дисперсия подойдёт, для оцинкованной стали — уже другая, там адгезия будет ?плавать?, если не добавить силан. Много проб и ошибок. Помню, для одного проекта по антикоррозионному покрытию металлоконструкций перепробовали несколько коммерческих образцов, включая продукты от ООО Шаньси Кецзя Хечуан Химические технологии, прежде чем нашли баланс между временем жизни состава и скоростью набора твёрдости при низких (+5°C) температурах.

Кстати, о поставщиках. На рынке много игроков, но не все понимают запросы производства. Когда изучаешь сайт kjhc.ru, видно, что компания ООО Шаньси Кецзя Хечуан Химические технологии сделала ставку на объединение экспертов в области тонкой химии. Это важно, потому что создание дисперсии — это именно тонкая, почти ювелирная работа с рецептурами. Их материалы мы иногда брали для тестовых замесов в составах для пропиток. Не скажу, что всё всегда идеально сходилось с первого раза, но техническая поддержка была адекватной — помогали разобраться, предлагали варианты модификации. Это ценно.

Проблемы применения: что не пишут в ТУ

В технических условиях обычно указаны идеальные условия нанесения: температура +20°C, влажность 60%. В жизни — цех, сквозняк, пыль или, наоборот, высокая влажность. Эпоксидная дисперсия чувствительна к условиям сушки. Если нанести её толстым слоем в прохладном помещении, вода будет уходить медленно, плёнка может помутнеть или получить ?сырые? места, которые потом скажутся на адгезии. Была история с нанесением на деревянное основание — дисперсия слишком глубоко впиталась в поры, не сформировала сплошную плёнку, и защитные свойства оказались ниже ожидаемых. Пришлось вводить загуститель и менять способ нанесения с кисти на распыл.

Ещё один момент — совместимость с другими компонентами в системе. Часто дисперсию используют как модификатор или основу для сложных составов. Пытались как-то смешать её с акриловой дисперсией для придания эластичности. Получилась несовместимая система, коагуляция прямо в смесительном баке. Оказалось, проблема в разных типах и концентрациях эмульгаторов, которые конфликтовали между собой. Пришлось искать специальную, совместимую модификацию или вводить её на стадии синтеза, что дороже и сложнее.

И конечно, вопрос цены. Качественная, стабильная эпоксидная дисперсия — продукт не из дешёвых. Но некоторые пытаются сэкономить, покупая аналоги подешевле, а потом тратятся на устранение брака — отслоения покрытия, пузыри, низкая химическая стойкость. Экономия на материале редко бывает оправданной, особенно для ответственных объектов. Здесь как раз и важно выбирать поставщика, который не просто продаёт, а технически сопровождает продукт. Как я понимаю, именно на это направлена деятельность ООО Шаньси Кецзя Хечуан Химические технологии, основанного в 2018 году. Молодая компания, но с фокусом на глубокие знания в секторе — это правильный путь в таком специфическом сегменте.

Взгляд в будущее: куда движется разработка

Сейчас тренд — на снижение содержания органических растворителей и повышение экологичности. Водные системы, в том числе и на основе эпоксидных дисперсий, — это как раз ответ на этот запрос. Но будущее, на мой взгляд, не просто за самими дисперсиями, а за готовыми, сбалансированными двухкомпонентными системами ?из ведра?, где отвердитель тоже в водной форме. Пока что с этим есть сложности — часто время жизни такой смеси слишком короткое для масштабных работ, или вязкость растёт слишком быстро.

Ещё одно направление — нанокомпозиты. Введение в дисперсию модифицированных наночастиц, например, диоксида кремния или глин, для улучшения барьерных и механических свойств. Пробовали работать с такими добавками. Сложность в том, чтобы равномерно диспергировать наночастицы в уже готовой системе и избежать их агрегации. Часто требуется ультразвуковая обработка, что не всегда приемлемо в условиях цеха.

И конечно, ?зелёная? химия. Давление регуляторов растёт, требования к летучим органическим соединениям (ЛОС) ужесточаются. Это стимулирует разработку новых типов эмульгаторов и стабилизаторов, возможно, на биологической основе. Думаю, компании, которые инвестируют в такие исследования, как ООО Шаньси Кецзя Хечуан Химические технологии, объединившее экспертов, будут в выигрыше. Потому что следующий шаг — это не просто замена растворителя на воду, а создание полностью пересмотренных, более безопасных и эффективных материалов с нуля.

Личный опыт: один день из жизни технолога

Утро началось с жалобы от производства: очередная партия дисперсии от нового поставщика (не буду называть) при замешивании с пигментной пастой дала комки. Пришлось спускаться в цех, смотреть своими глазами. Оказалось, проблема в последовательности загрузки. Дисперсию заливали в бисерную мельницу вместе с пастой, а нужно было сначала разбавить дисперсию водой, потом постепенно вводить пасту. Мелочь? Но из-за такой мелочи — простой линии и потенциальный брак.

Потом были испытания на адгезию образцов, которые мы готовили на прошлой неделе с использованием дисперсии. Результаты по кресту надрезов хорошие, а вот при отслаивании скотчем на некоторых участках плёнка отходила. Стали разбираться — неравномерность сушки, разные температуры в разных углах сушильной камеры. Это тоже урок: даже самый хороший материал можно испортить неподходящими условиями нанесения. Нужно писать не просто инструкцию, а подробный технологический регламент для каждого объекта.

К концу дня пришёл отчёт по долговременным испытаниям образцов в солевом тумане. Составы на основе одной из эпоксидных дисперсий показали себя лучше, чем чисто эпоксидные растворимые системы. Видимо, из-за более плотной и менее пористой плёнки, которая формируется при правильном испарении воды. Это обнадёживает. Значит, мы на правильном пути, хотя работы ещё непочатый край. Главное — не останавливаться на достигнутом и постоянно тестировать, ошибаться, искать. Как говорится, в химии покрытий истина рождается не в паспорте безопасности, а в лабораторном журнале и на испытательном стенде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Водный алкидный смола

Водный алкидный смола -

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Водостойкое покрытие

Водостойкое покрытие -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Фторуглеродная антикоррозийная краска

Фторуглеродная антикоррозийная краска -

Краска для дорожной разметки

Краска для дорожной разметки -

Обжиговый лак для дисков

Обжиговый лак для дисков -

Мебельный лак

Мебельный лак -

Эпоксидная напольная краска

Эпоксидная напольная краска -

Очиститель граффити

Очиститель граффити -

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт

Связанный поиск

Связанный поиск- Дорожная разметочная краска KJHC-021

- Акрилово-полиуретановое финишное покрытие KJHC-505 - высококачественная защитная декоративная краска для оборудования

- Цеховая грунтовка

- Силиконовая термостойкая краска при температуре 400℃

- хороший матовый лак для дерева

- Краска для колес на водной основе

- Эпоксидная дисперсия

- Маслянистая краска для сельскохозяйственной техники и транспортных средств

- Очиститель граффити KJHC-024 для стен

- лак для дерева аэрозольный глянцевый цвет дуб