Эпоксидная маслостойкая электростатическая токопроводящая краска на внутренней стенке трубопровода

Когда слышишь это длинное название, первое, что приходит в голову — очередной ?волшебный? состав из каталога. На деле же, за каждым словом здесь стоит конкретная техническая задача, а часто и целый ворох проблем, которые в теории решаются легко, а на практике... Ну, вы понимаете. Многие думают, что раз краска эпоксидная и маслостойкая, то её можно лить куда угодно, а электростатическая токопроводящая — это просто для отвода статики. Но если копнуть глубже, особенно когда речь о внутренней поверхности трубы, где доступ ограничен, а условия эксплуатации жёсткие, всё становится не так однозначно.

Что на самом деле скрывается за формулировкой?

Возьмём, к примеру, нефтехимические предприятия. Там трубопроводы для конденсата, лёгких фракций — среда агрессивная, плюс постоянный риск накопления статического заряда. И вот заказчик требует: нужна внутренняя защита, которая и от коррозии спасёт, и масло выдержит, и ток отведёт. В теории — да, эпоксидные системы на основе бисфенола-А часто обладают хорошей химической стойкостью. Но ?маслостойкость? — понятие растяжимое. Это стойкость к маслу при 20°C или при 80°C? К минеральному или синтетическому? Длительное погружение или просто контакт? Если не уточнить на этапе ТЗ, потом будут сюрпризы.

А с электростатической токопроводящей составляющей вообще отдельная история. Чтобы краска действительно отводила заряд, объёмное электрическое сопротивление должно быть стабильным и, как правило, в диапазоне 10^3–10^6 Ом·см. Добиваются этого введением проводящих наполнителей — сажи, графита, металлических порошков. Но здесь возникает конфликт: чем больше наполнителя для хорошей проводимости, тем хуже могут стать барьерные свойства плёнки и её адгезия. Особенно после термических циклов. Я видел образцы, которые в лаборатории показывали идеальные 10^4 Ом·см, а после месяца в горячей масляной среде сопротивление ?уплывало? на два порядка. И всё — защита от статики под вопросом.

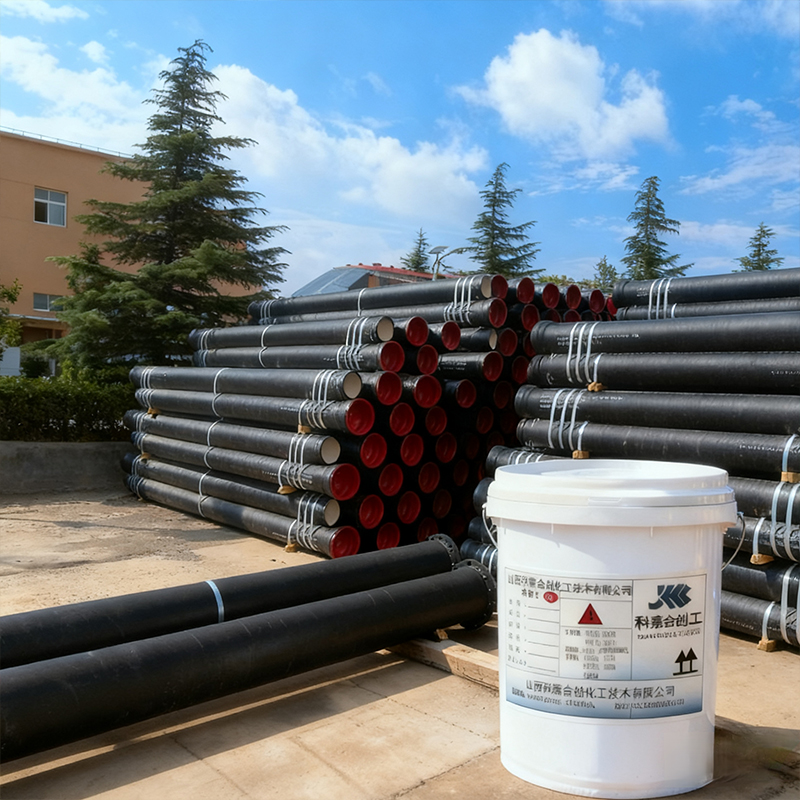

Именно поэтому нельзя просто взять ?общую? эпоксидку и добавить в неё сажу. Нужен сбалансированный состав, где смола, отвердитель, наполнители и добавки подобраны под конкретный режим работы. Кстати, некоторые коллеги из Китая, например, ООО Шаньси Кецзя Хечуан Химические технологии, которую я встречал на профильной выставке, как раз делают акцент на таких тонких настройках рецептур. На их сайте kjhc.ru видно, что компания, основанная в 2018 году, объединяет экспертов в области тонкой химии. Это как раз та область, где важны не столько базовые компоненты, сколько понимание их взаимодействия в сложных условиях. Но об этом позже.

Практика нанесения: где теория отстаёт

Самая большая головная боль — это, конечно, нанесение покрытия на внутреннюю стенку трубопровода, особенно малого диаметра и большой длины. Электростатическое распыление вроде бы логичный выбор — частицы краски заряжаются и ?облепляют? заземлённую поверхность, даже труднодоступную. Но в замкнутом объёме трубы возникает масса нюансов.

Во-первых, образование так называемого ?фарадеева клетки? — в глубоких полостях, за фланцами, поле ослабевает, и покрытие ложится неравномерно, могут быть пропуски. Приходится играть с вязкостью материала, давлением воздуха, формой факела. Иногда эффективнее оказывается не классическое электростатическое пистолет, а система с вращающейся головкой, которая закидывает материал под давлением, а заряд лишь помогает в осаждении.

Во-вторых, подготовка поверхности. Любой, даже микроскопический, остаток масла, жира или влаги убьёт адгезию. Для внутренней очистки часто используют дробеструйные аппараты с гибкими валами или гидроабразивную обработку. Но после неё нужно обеспечить абсолютную сухость — конденсат на холодной трубе после тёплой мойки это типичная проблема, которая приводит к отслоению покрытия пузырями уже через полгода эксплуатации.

Был у нас проект для одного перерабатывающего завода — трубы для транспортировки лёгких углеводородов. Сделали всё, казалось бы, по учебнику: очистка до Sa 2.5, контроль точки росы, нанесение в два слоя. Но не учли, что трубы перед монтажом хранились на улице, и внутри выпал конденсат. Результат — локальные вздутия в первые месяцы работы. Пришлось вырезать участки и переделывать. Дорогой урок.

Выбор материала: не все эпоксиды одинаковы

Вернёмся к составу. ?Эпоксидная? — это не одна смола. Для маслостойких и химически стойких покрытий часто идут модифицированные эпоксидные смолы, например, новолачные. Они дают более плотную сшивку и, как следствие, лучшую стойкость к растворителям и маслам. Но они же и более хрупкие. Для труб, которые могут вибрировать, это критично.

Отвердитель — вторая половина системы. Полиамидные дают эластичность, но могут снижать химическую стойкость. Аминные — высокую стойкость, но требуют идеальной подготовки поверхности и более чувствительны к влаге во время отверждения. Для внутренних работ в трубах, где вентиляция ограничена, ещё важен момент образования летучих продуктов — некоторые отвердители могут давать запах или конденсат внутри замкнутого объёма, что мешает полной полимеризации.

Здесь как раз интересен подход специализированных производителей. Та же ООО Шаньси Кецзя Хечуан Химические технологии позиционирует себя через глубокие знания в тонкой химии. На практике это может означать, что они предлагают не просто краску, а систему: определённую пару смола-отвердитель, подобранную под диапазон рабочих температур, плюс специфические добавки — например, для улучшения смачивания поверхности и распределения токопроводящего наполнителя. Это важно, потому что в полевых условиях, когда труба уже смонтирована, возможности для идеальной подготовки и сушки ограничены. Материал должен быть немного ?прощающим? к неидеальным условиям.

Контроль качества: что проверить, кроме толщины

Все меряют толщину мокрой и сухой плёнки, проверяют адгезию крестом или отрывом. Но для токопроводящей краски этого мало. Обязателен контроль удельного поверхностного сопротивления после полного отверждения. И не в одном месте, а по всей длине участка, особенно в зонах, где возможно неравномерное нанесение — сварные швы, изгибы.

Ещё один важный, но часто упускаемый тест — термоциклирование. Нагрели образец до максимальной рабочей температуры, выдержали, охладили до минимальной, и снова замерили сопротивление и адгезию. Именно после таких циклов часто проявляются проблемы с отслоением или деградацией проводящих свойств.

Мы как-то проводили приёмочные испытания для партии труб, которые должны были идти на экспорт. Лабораторные пробы были идеальны. Но когда смонтировали тестовый участок и прогнали по нему реальный продукт с температурными скачками, в нескольких точках сопротивление вышло за рамки ТУ. Причина оказалась в микротрещинах, возникших из-за разного коэффициента теплового расширения металла и покрытия. Пришлось менять режим отверждения — не принудительный нагрев, а естественная полимеризация с более длительным временем, чтобы снять внутренние напряжения.

Рынок и нишевые игроки

Спрос на такие специализированные материалы есть, но он не массовый. Крупные международные концерны, конечно, предлагают свои линейки. Но часто их продукты — это ?золотые молотки?, универсальные, но и дорогие, не всегда адаптированные под специфику конкретного российского или среднеазиатского месторождения или завода.

Здесь появляется пространство для более гибких компаний, которые могут оперативно дорабатывать составы. Если вернуться к примеру ООО Шаньси Кецзя Хечуан Химические технологии, то их ниша — как раз возможность работать над кастомизированными решениями. Основанная в 2018 году, она, судя по всему, делает ставку не на объём, а на технологическую глубину. Для инженера на объекте важно не просто купить краску, а получить техподдержку: рекомендации по подготовке, нанесению именно их материалом, возможно, корректировку рецептуры под нестандартную среду (например, если в масле есть примеси сероводорода). Наличие такого диалога часто ценнее, чем скидка на большую партию.

Конечно, доверие к новым именам на рынке строится медленно. Требуются референсы, успешные кейсы на реальных объектах. Но сам факт, что появляются компании, фокусирующиеся именно на сложных химических составах для защиты, а не на ширпотребе, — это хороший знак для отрасли. Это заставляет и крупных игроков больше внимания уделять R&D, а не просто перефасовывать стандартные продукты.

Вместо заключения: мысль вслух

Так что, когда видишь в спецификации ?эпоксидная маслостойкая электростатическая токопроводящая краска для внутренней стенки трубопровода?, теперь понимаешь, что это не товарная позиция, а скорее техническое задание. За этим стоит выбор между десятками вариантов смол, сотнями добавок, методом нанесения и, что самое важное, компромиссами. Идеального, на 100% отвечающего всем параметрам покрытия, пожалуй, не существует. Всегда есть перекос в сторону одного свойства за счёт другого.

Задача инженера или технолога — чётко определить приоритеты: что критично — стабильная электропроводность или абсолютная непроницаемость для масла? Долговечность в 15 лет или возможность быстрого ремонта на месте? И уже исходя из этого вести диалог с поставщиком, будь то гигант или нишевая компания вроде упомянутой китайской лаборатории. Главное — не принимать длинное название за гарантию. Гарантию даёт только понимание физики и химии процесса, тщательная подготовка и честный контроль на каждом этапе. Всё остальное — просто слова в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обжиговая краска для сельхозтехники

Обжиговая краска для сельхозтехники -

Алифатическая полиуретановая финишная краска

Алифатическая полиуретановая финишная краска -

Эпоксидный микажелезный промежуточный слой

Эпоксидный микажелезный промежуточный слой -

Эпоксидный цинконаполненный грунт

Эпоксидный цинконаполненный грунт -

Водная акриловая краска для фасадов и промышленных работ

Водная акриловая краска для фасадов и промышленных работ -

Аэрогельное теплоизоляционное покрытие

Аэрогельное теплоизоляционное покрытие -

Водный эпоксидный отвердитель

Водный эпоксидный отвердитель -

Кремнийорганическая термостойкая краска

Кремнийорганическая термостойкая краска -

Акрило-уретановая финишная краска

Акрило-уретановая финишная краска -

Алкидная эмаль декоративная

Алкидная эмаль декоративная -

Краска для профилированного листа

Краска для профилированного листа -

Очиститель граффити

Очиститель граффити

Связанный поиск

Связанный поиск- полиуретановый матовый лак для дерева

- Акриловая водная смола для термоотверждаемых эмалей

- Водная эпоксидная смола KJHC-028 для антикоррозионных покрытий

- Износостойкое керамическое покрытие

- лак яхтный для дерева матовый купить

- Самоотверждающаяся дорожная разметочная краска (холодный пластик)

- Маслянистая эпоксидная грунтовка с высоким содержанием цинка

- Маслянистая краска для сельскохозяйственной техники и транспортных средств

- лак бесцветный для дерева матовый

- Износостойкое финишное покрытие из полиуретана на водной основе